L'ossido di indio e stagno (ossido di indio e stagno, noto come ITO) è un materiale semiconduttore di tipo n fortemente drogato, ad ampio band gap, con elevata trasmittanza della luce visibile e basse caratteristiche di resistività, e quindi ampiamente utilizzato in celle solari, display a schermo piatto, finestre elettrocromiche, elettroluminescenza a film sottile inorganica e organica, diodi laser e rilevatori ultravioletti e altri dispositivi fotovoltaici, ecc. Esistono molti metodi di preparazione dei film di ITO, tra cui deposizione laser pulsata, sputtering, deposizione chimica da vapore, decomposizione termica a spruzzo, sol-gel, evaporazione, ecc. Tra i metodi di evaporazione, il più comunemente utilizzato è l'evaporazione a fascio di elettroni.

Esistono molti metodi per preparare film di ITO, tra cui deposizione laser pulsata, sputtering, deposizione chimica da vapore, pirolisi a spruzzo, sol-gel, evaporazione e così via, tra cui il metodo di evaporazione più comunemente utilizzato è l'evaporazione a fascio di elettroni. La preparazione per evaporazione di film di ITO avviene solitamente in due modi: uno è l'utilizzo di una lega di In₂Sn ad alta purezza come materiale di partenza, in atmosfera di ossigeno per l'evaporazione di reazione; il secondo è l'utilizzo di una miscela di In₂O₂SnO₂ ad alta purezza come materiale di partenza per l'evaporazione diretta. Per ottenere un film con elevata trasmittanza e bassa resistività, generalmente è richiesta una temperatura del substrato più elevata o la necessità di una successiva ricottura del film. HR Fallah et al. hanno utilizzato il metodo dell'evaporazione a fascio di elettroni a basse temperature per depositare film sottili di ITO, per studiare l'effetto della velocità di deposizione, della temperatura di ricottura e di altri parametri di processo sulla struttura del film e sulle proprietà elettriche e ottiche. Hanno sottolineato che la riduzione della velocità di deposizione potrebbe aumentare la trasmittanza e diminuire la resistività dei film cresciuti a bassa temperatura. La trasmittanza della luce visibile è superiore al 92% e la resistività è di 7 x 10-4 Ω cm. Hanno sottoposto a ricottura i film di ITO cresciuti a temperatura ambiente tra 350 e 550 °C e hanno scoperto che maggiore è la temperatura di ricottura, migliori sono le proprietà cristalline dei film di ITO. La trasmittanza della luce visibile dei film dopo la ricottura a 550 °C è del 93% e la granulometria è di circa 37 nm. Il metodo assistito da plasma può anche ridurre la temperatura del substrato durante la formazione del film, che è il fattore più importante nella formazione del film, e anche la cristallinità è il fattore più importante. Il metodo assistito da plasma può anche ridurre la temperatura del substrato durante la formazione del film e il film di ITO ottenuto dalla deposizione ha buone prestazioni. La resistività del film di ITO preparato da S. Laux et al. è molto bassa, 5*10-”Ωcm, e l'assorbimento della luce a 550nm è inferiore al 5%, e anche la resistività della pellicola e la larghezza di banda ottica vengono modificate cambiando la pressione dell'ossigeno durante la deposizione.

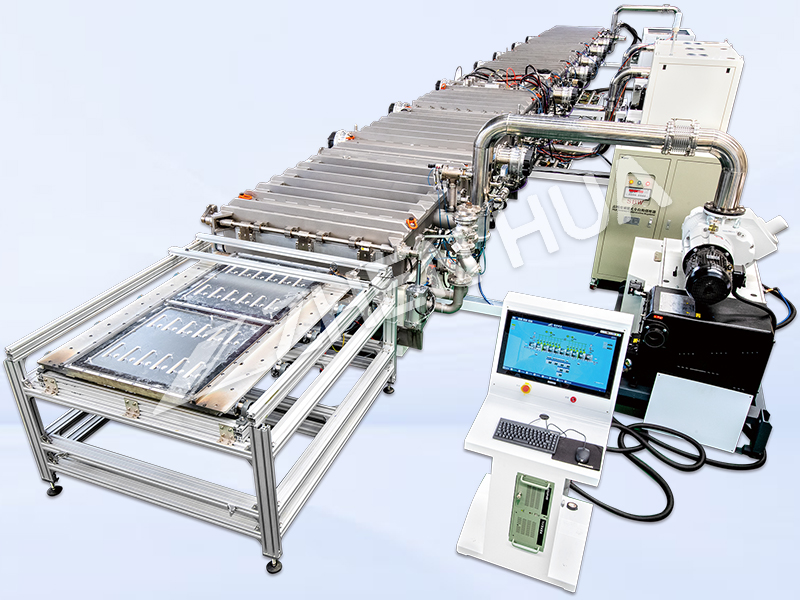

–Questo articolo è pubblicato daproduttore di macchine per rivestimento sotto vuotoGuangdongZhenhua

Data di pubblicazione: 23-03-2024