Оксид индия и олова (Indium Tin Oxide, также известный как ITO) — это широкозонный, сильнолегированный полупроводниковый материал n-типа с высоким коэффициентом пропускания видимого света и низким удельным сопротивлением, поэтому он широко используется в солнечных батареях, плоских дисплеях, электрохромных окнах, неорганической и органической тонкопленочной электролюминесценции, лазерных диодах и ультрафиолетовых детекторах, а также других фотоэлектрических устройствах и т. д. Существует множество методов получения пленок ITO, включая импульсное лазерное осаждение, распыление, химическое осаждение из паровой фазы, распылительное термическое разложение, золь-гель, испарение и т. д. Среди методов испарения наиболее часто используется электронно-лучевое испарение.

Существует множество способов приготовления пленки ITO, включая импульсное лазерное осаждение, распыление, химическое осаждение из паровой фазы, пиролиз распыления, золь-гель, испарение и т. д., из которых наиболее часто используемым методом испарения является электронно-лучевое испарение. Приготовление пленок ITO испарением обычно имеет два способа: один - использование высокочистого сплава In, Sn в качестве исходного материала в атмосфере кислорода для реакционного испарения; второй - использование высокочистой смеси In2O3:, SnO2 в качестве исходного материала для прямого испарения. Для того чтобы сделать пленку с высоким коэффициентом пропускания и низким удельным сопротивлением, обычно требуется более высокая температура подложки или необходимость последующего отжига пленки. HR Fallah et al. использовали метод электронно-лучевого испарения при низких температурах для осаждения тонких пленок ITO, чтобы изучить влияние скорости осаждения, температуры отжига и других параметров процесса на структуру пленки, электрические и оптические свойства. Они указали, что снижение скорости осаждения может увеличить пропускание и уменьшить удельное сопротивление пленок, выращенных при низкой температуре. Пропускание видимого света составляет более 92%, а удельное сопротивление составляет 7X10-4 Ом·см. Они отожгли пленки ITO, выращенные при комнатной температуре при 350~550 ℃, и обнаружили, что чем выше температура отжига, тем лучше кристаллические свойства пленок ITO. Пропускание видимого света пленками после отжига при 550 ℃ составляет 93%, а размер зерна составляет около 37 нм. Метод с использованием плазмы также может снизить температуру подложки во время формирования пленки, что является наиболее важным фактором в формировании пленки, а кристалличность также является наиболее важным. Метод с использованием плазмы также может снизить температуру подложки во время формирования пленки, и пленка ITO, полученная в результате осаждения, имеет хорошие характеристики. удельное сопротивление пленки ITO, полученной S. Laux et al. очень низкое, 5*10-10 Ом см, а поглощение света при 550 нм составляет менее 5%, а удельное сопротивление пленки и оптическая ширина полосы пропускания также изменяются за счет изменения давления кислорода во время осаждения.

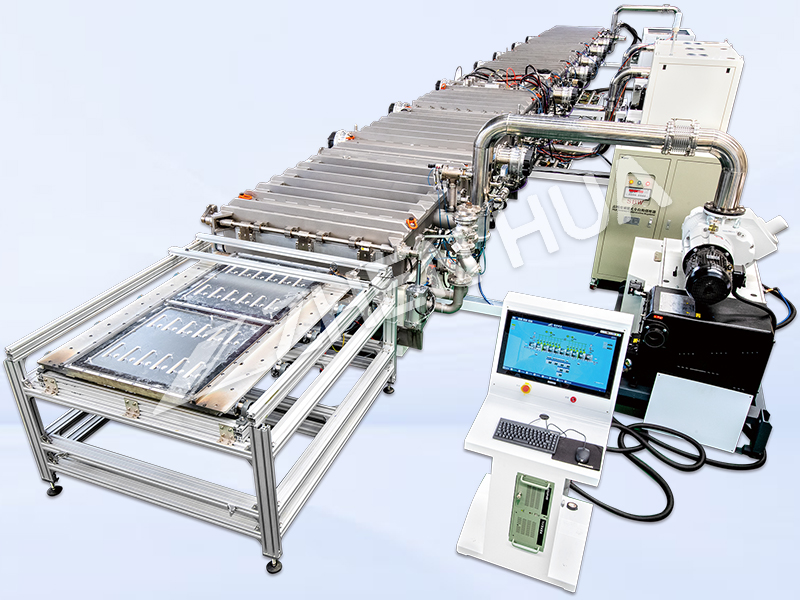

–Эта статья опубликованапроизводитель вакуумных напылительных машинГуандун Чжэньхуа

Время публикации: 23-03-2024