抵抗蒸発源コーティングは、基本的な真空蒸着コーティング法です。「蒸発」とは、真空チャンバー内のコーティング材料を加熱・蒸発させることで、材料の原子または分子が気化して表面から逃げ出し、蒸気流現象を形成し、基板または基材の表面に入射し、最終的に凝縮して固体膜を形成する薄膜作製方法を指します。

いわゆる抵抗加熱蒸着法は、タンタル、モリブデン、タングステンなどの高融点金属を用いて適切な形状の蒸着源を作製し、その中に蒸発物質を充填し、空気を流通させて直接加熱・蒸発させるか、あるいは蒸着物質をアルミナ、酸化ベリリウムなどのるつぼに入れて間接加熱・蒸発させる方法です。これが抵抗加熱蒸着法です。

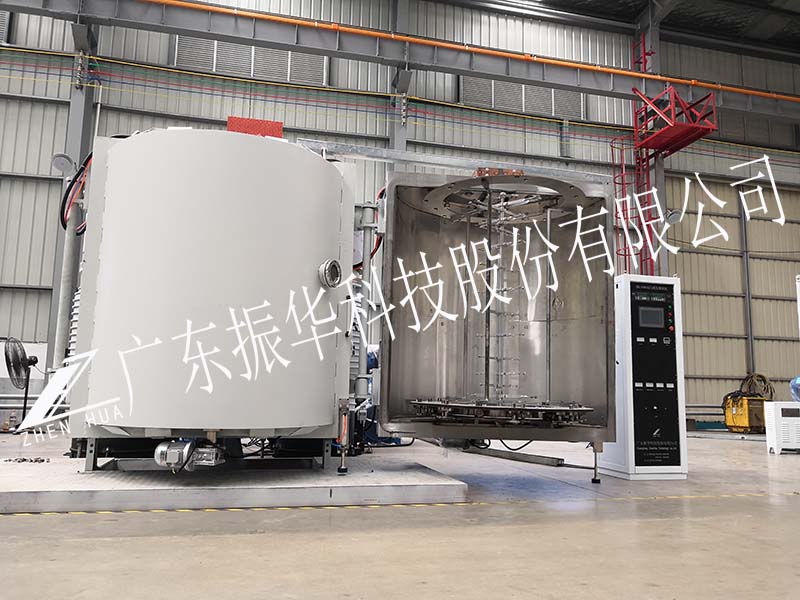

その真空蒸着コーティング機抵抗加熱による加熱・蒸発法は、構造がシンプルでコストが低く、信頼性が高いという利点があります。低融点材料の蒸着コーティングに使用でき、特にコーティング品質に対する要求が低い大量生産に適しています。現在でも、アルミニウムめっきミラーの製造において、抵抗加熱と蒸発を組み合わせたコーティングプロセスが数多く利用されています。

抵抗蒸発源の蒸着コーティング法の欠点は、加熱によって到達できる最高温度が限られており、ヒーターの寿命も短いことです。近年、抵抗蒸発源の寿命を向上させるために、設備工場では長寿命の窒化ホウ素を合成した導電性セラミック材料を蒸発源として採用しています。日本の特許報告書によると、20%~30%の窒化ホウ素とそれと融合可能な耐火物からなる材料を使用して蒸発源(るつぼ)を作り、その表面に62%~82%のジルコニウムを含む層をコーティングし、残りはジルコニウムとシリコンの合金材料です。

投稿日時: 2023年4月22日