Belegg med motstandsfordampningskilde er en grunnleggende vakuumfordampningsbeleggmetode. «Fordampning» refererer til en tynnfilmfremstillingsmetode der beleggmaterialet i vakuumkammeret varmes opp og fordampes, slik at materialatomene eller -molekylene fordamper og slipper ut fra overflaten, og danner et dampstrømningsfenomen som inntreffer på overflaten av substratet eller underlaget, og til slutt kondenseres for å danne en fast film.

Den såkalte metoden for belegg av motstandsfordampningskilder er å bruke tantal, molybden, wolfram og andre metaller med høyt smeltepunkt for å lage en passende form av fordampningskilden, som er lastet med materialer som skal fordampes, la luften strømme gjennom, varmes direkte opp og fordamper de fordampede materialene, eller legges materialene som skal fordampes i alumina, berylliumoksid og andre digler for indirekte oppvarming og fordampning. Dette er metoden for motstandsoppvarmingsfordampning.

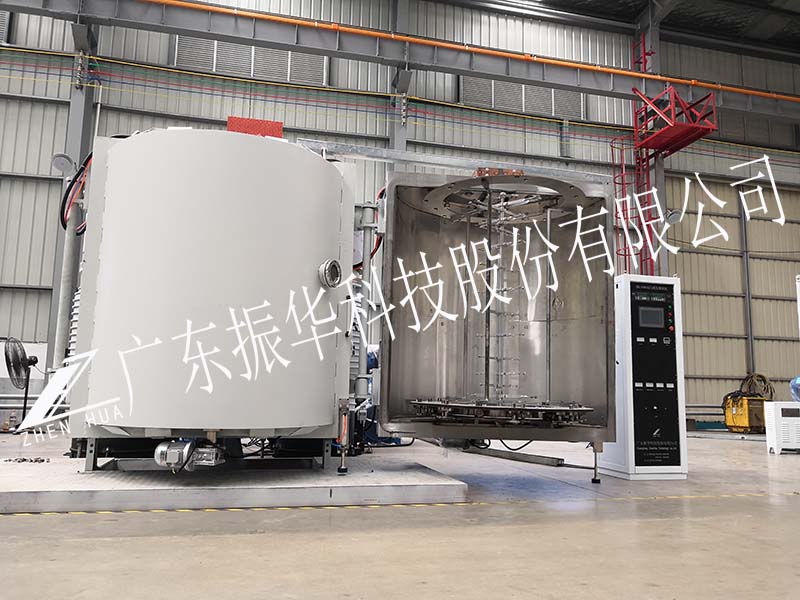

DevakuumfordampningsbeleggsmaskinOppvarming og fordampning med motstandsvarmer har fordelene med enkel struktur, lave kostnader og pålitelig bruk. Den kan brukes til fordampningsbelegg av materialer med lavt smeltepunkt, spesielt for masseproduksjon med lave krav til beleggkvalitet. Så langt finnes det fortsatt et stort antall beleggprosesser med motstandsoppvarming og fordampning som tas i bruk i produksjonen av aluminiserte speil.

Ulempene med fordampningsbeleggmetoden for motstandsfordampningskilder er at den maksimale temperaturen som kan oppnås ved oppvarming er begrenset, og varmeelementets levetid er også kort. I de senere år, for å forbedre levetiden til motstandsfordampningskilden, har utstyrsfabrikker tatt i bruk ledende keramisk materiale syntetisert av bornitrid med lang levetid som fordampningskilde. I følge en japansk patentrapport kan de bruke materialer bestående av 20% ~ 30% bornitrid og ildfaste materialer som kan smeltes sammen med det for å lage fordampningskilden (digel), og belegge overflaten med et zirkoniumlag som inneholder 62% ~ 82%, og resten er zirkonium-silisiumlegeringsmaterialer.

Publisert: 22. april 2023