რეზისტენტული აორთქლების წყაროს საფარი ვაკუუმური აორთქლების საფარის ძირითადი მეთოდია. „აორთქლება“ ეხება თხელი ფენის მომზადების მეთოდს, რომლის დროსაც ვაკუუმურ კამერაში საფარის მასალა თბება და აორთქლდება, ისე, რომ მასალის ატომები ან მოლეკულები აორთქლდება და ზედაპირიდან გამოდის, რაც ქმნის ორთქლის ნაკადის ფენომენს, ეცემა სუბსტრატის ან სუბსტრატის ზედაპირზე და საბოლოოდ კონდენსირდება მყარი ფენის წარმოსაქმნელად.

ეგრეთ წოდებული წინააღმდეგობის აორთქლების წყაროს საფარის მეთოდი გულისხმობს ტანტალის, მოლიბდენის, ვოლფრამის და სხვა მაღალი დნობის წერტილის მქონე ლითონების გამოყენებას აორთქლების წყაროს შესაბამისი ფორმის მისაღებად, რომელიც ივსება აორთქლებადი მასალებით, გადის ჰაერს, პირდაპირ აცხელებს და აორთქლებს აორთქლებულ მასალებს, ან აორთქლებადი მასალების განთავსებას ალუმინში, ბერილიუმის ოქსიდში და სხვა ტიგანებში არაპირდაპირი გათბობისა და აორთქლებისთვის. ეს არის წინააღმდეგობის გათბობის აორთქლების მეთოდი.

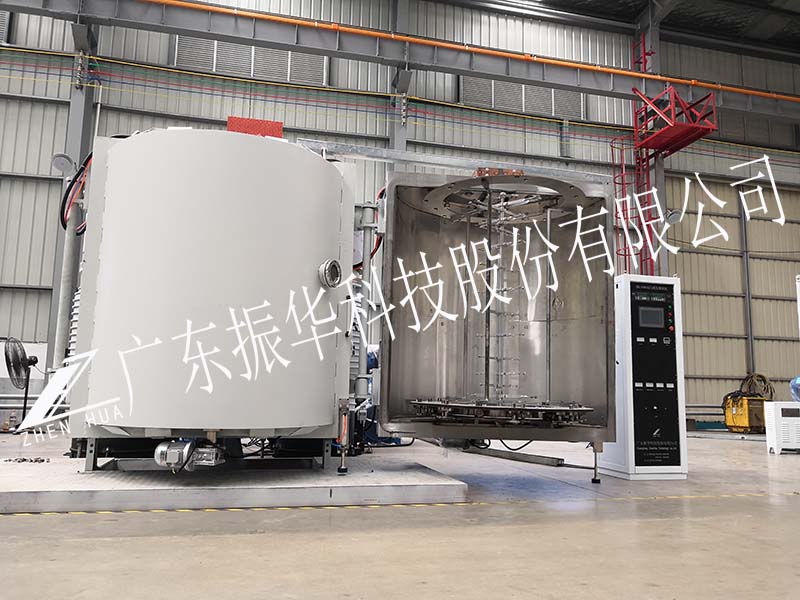

ისვაკუუმური აორთქლების საფარის მანქანაწინააღმდეგობის გამათბობლით გაცხელებას და აორთქლებას აქვს მარტივი სტრუქტურის, დაბალი ღირებულებისა და საიმედო გამოყენების უპირატესობები. მისი გამოყენება შესაძლებელია დაბალი დნობის წერტილის მქონე მასალების აორთქლებით დასაფარად, განსაკუთრებით მასობრივი წარმოებისთვის, სადაც საფარის ხარისხი დაბალი მოთხოვნებია. დღემდე, ალუმინიზებული სარკეების წარმოებაში კვლავ გამოიყენება წინააღმდეგობის გათბობისა და აორთქლების დაფარვის მრავალი პროცესი.

წინააღმდეგობის აორთქლების წყაროს აორთქლების საფარის მეთოდის ნაკლოვანებებია ის, რომ გაცხელებით მიღწეული მაქსიმალური ტემპერატურა შეზღუდულია და გამათბობლის მომსახურების ვადაც მოკლეა. ბოლო წლებში, წინააღმდეგობის აორთქლების წყაროს სიცოცხლის ხანგრძლივობის გასაუმჯობესებლად, აღჭურვილობის ქარხანამ აორთქლების წყაროდ გამოიყენა ბორის ნიტრიდით სინთეზირებული ხანგრძლივი სიცოცხლის ხანგრძლივობის გამტარი კერამიკული მასალა. იაპონური პატენტის ანგარიშის თანახმად, მას შეუძლია გამოიყენოს 20%-30% ბორის ნიტრიდისგან შემდგარი მასალები და მასთან შედუღებული ცეცხლგამძლე მასალები, რათა შეიქმნას აორთქლების წყარო (ტირაჟი) და მისი ზედაპირი დაფაროს 62%-82% შემცველი ცირკონიუმის ფენით, ხოლო დანარჩენი არის ცირკონიუმ-სილიციუმის შენადნობის მასალები.

გამოქვეყნების დრო: 22 აპრილი, 2023