Le revêtement par source d'évaporation par résistance est une méthode de revêtement par évaporation sous vide de base. L'évaporation désigne une méthode de préparation de couches minces dans laquelle le matériau de revêtement est chauffé et évaporé dans une chambre à vide, de sorte que les atomes ou molécules du matériau se vaporisent et s'échappent de la surface, formant un flux de vapeur incident sur la surface du substrat, puis se condensent pour former un film solide.

La méthode de revêtement par source d'évaporation par résistance consiste à utiliser du tantale, du molybdène, du tungstène et d'autres métaux à point de fusion élevé pour fabriquer une source d'évaporation de forme appropriée. Celle-ci est chargée de matériaux à évaporer, puis traversée par un flux d'air, chauffée et évaporée directement, ou placée dans des creusets en alumine, en oxyde de béryllium ou autres pour un chauffage et une évaporation indirects. Il s'agit de la méthode d'évaporation par chauffage par résistance.

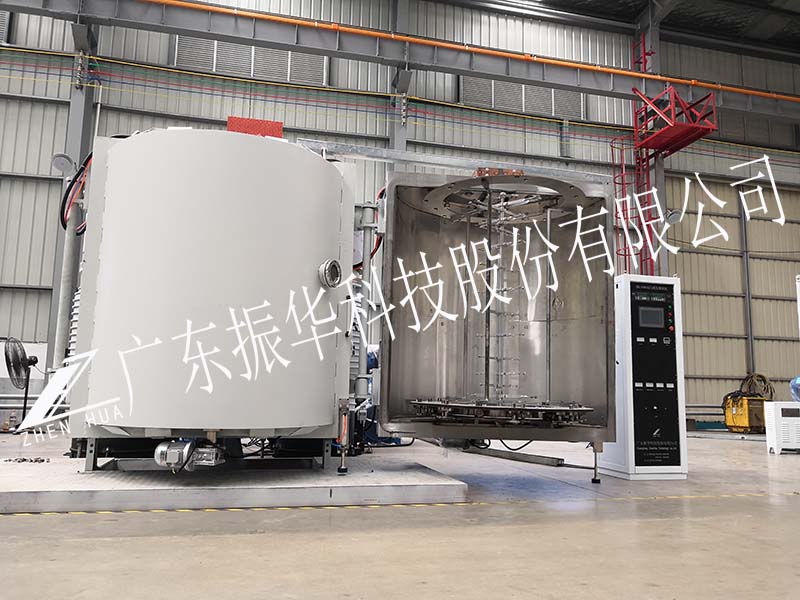

Lemachine de revêtement par évaporation sous videLe chauffage et l'évaporation par résistance présentent les avantages d'une structure simple, d'un faible coût et d'une utilisation fiable. Il peut être utilisé pour le revêtement par évaporation de matériaux à bas point de fusion, notamment pour la production en série avec des exigences de qualité faibles. À ce jour, de nombreux procédés de revêtement par chauffage et évaporation par résistance sont encore utilisés pour la production de miroirs aluminisés.

Les inconvénients du revêtement par évaporation des sources d'évaporation résistives sont la température maximale atteinte par chauffage et la courte durée de vie de l'élément chauffant. Ces dernières années, afin d'améliorer la durée de vie de ces sources, l'usine a adopté comme source d'évaporation un matériau céramique conducteur à longue durée de vie, synthétisé à partir de nitrure de bore. Selon un brevet japonais, la source d'évaporation (creuset) peut être fabriquée à partir de matériaux composés de 20 à 30 % de nitrure de bore et de matériaux réfractaires fusionnables, et sa surface est recouverte d'une couche de zirconium contenant 62 à 82 % de zirconium, le reste étant constitué d'alliages zirconium-silicium.

Date de publication : 22 avril 2023