El recubrimiento por evaporación por resistencia es un método básico de recubrimiento por evaporación al vacío. La evaporación se refiere a un método de preparación de película delgada en el que el material de recubrimiento se calienta y evapora en una cámara de vacío, de modo que sus átomos o moléculas se vaporizan y escapan de la superficie, generando un flujo de vapor que incide sobre la superficie del sustrato y finalmente se condensa para formar una película sólida.

El método de recubrimiento por evaporación por resistencia consiste en utilizar tantalio, molibdeno, tungsteno y otros metales de alto punto de fusión para crear una fuente de evaporación con la forma adecuada. Esta se carga con los materiales a evaporar, se deja pasar el aire y se calienta y evapora directamente, o bien se colocan en crisoles de alúmina, óxido de berilio y otros crisoles para su calentamiento y evaporación indirectos. Este es el método de evaporación por calentamiento por resistencia.

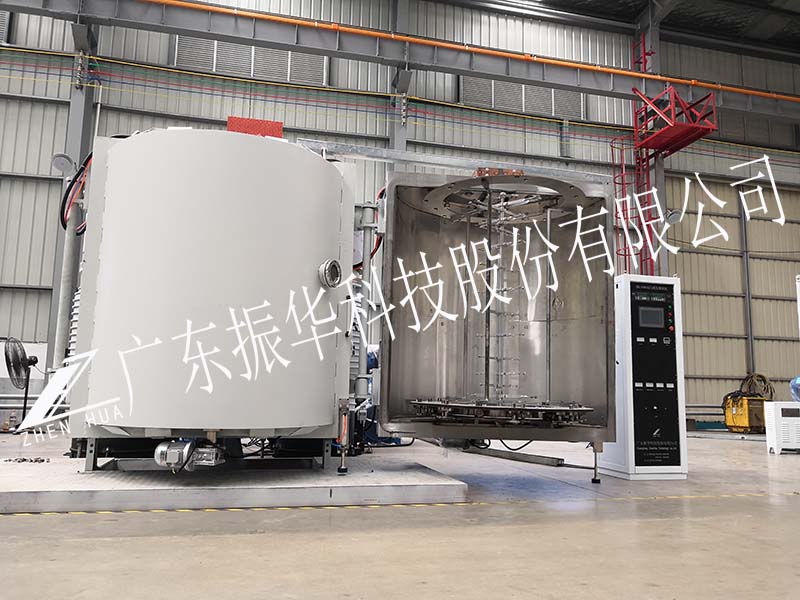

Elmáquina de recubrimiento por evaporación al vacíoEl calentamiento y evaporación mediante resistencias ofrece las ventajas de una estructura simple, bajo costo y un uso confiable. Se puede utilizar para el recubrimiento por evaporación de materiales con bajo punto de fusión, especialmente para la producción en masa con bajos requisitos de calidad de recubrimiento. Actualmente, se utilizan numerosos procesos de recubrimiento por calentamiento y evaporación en la producción de espejos aluminizados.

Las desventajas del método de recubrimiento por evaporación con fuente de evaporación resistiva son la temperatura máxima alcanzable por calentamiento y la corta vida útil del calentador. En los últimos años, para prolongar la vida útil de la fuente de evaporación resistiva, la fábrica de equipos ha adoptado como fuente de evaporación un material cerámico conductor de larga duración, sintetizado a partir de nitruro de boro. Según un informe de patente japonesa, se pueden utilizar materiales compuestos por un 20%-30% de nitruro de boro y materiales refractarios que se pueden fusionar con él para fabricar la fuente de evaporación (crisol), y recubrir su superficie con una capa de circonio que contiene entre un 62% y un 82%, siendo el resto materiales de aleación de circonio y silicio.

Hora de publicación: 22 de abril de 2023