Modstandsfordampningskildebelægning er en grundlæggende vakuumfordampningsbelægningsmetode. "Fordampning" refererer til en tyndfilmsforberedelsesmetode, hvor belægningsmaterialet i vakuumkammeret opvarmes og fordampes, således at materialets atomer eller molekyler fordamper og undslipper fra overfladen, hvilket danner et dampstrømningsfænomen, der rammer substratets eller underlagets overflade og til sidst kondenseres til en fast film.

Den såkaldte modstandsfordampningskildebelægningsmetode går ud på at bruge tantal, molybdæn, wolfram og andre metaller med højt smeltepunkt til at fremstille en passende form af fordampningskilden, som fyldes med materialer, der skal fordampes, lades luften strømme igennem, opvarmes og fordampes direkte af de fordampede materialer, eller materialerne, der skal fordampes, placeres i aluminiumoxid, berylliumoxid og andre digler til indirekte opvarmning og fordampning. Dette er modstandsopvarmningsfordampningsmetoden.

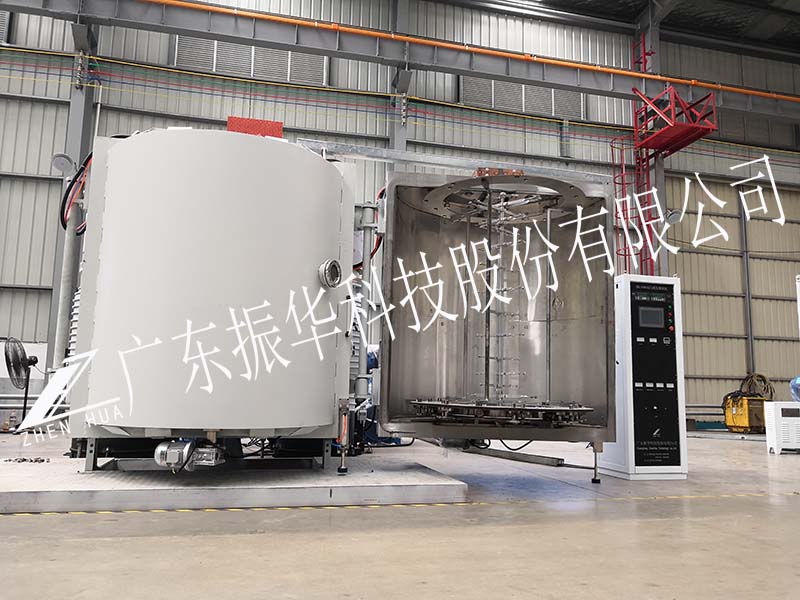

DevakuumfordampningsbelægningsmaskineOpvarmning og fordampning med modstandsvarmer har fordelene ved enkel struktur, lave omkostninger og pålidelig brug. Det kan bruges til fordampningsbelægning af materialer med lavt smeltepunkt, især til masseproduktion med lave krav til belægningskvalitet. Indtil videre er der stadig et stort antal belægningsprocesser med modstandsopvarmning og fordampning, der anvendes i produktionen af aluminiumsbelagte spejle.

Ulemperne ved fordampningsbelægningsmetoden med modstandsfordampningskilder er, at den maksimale temperatur, der kan opnås ved opvarmning, er begrænset, og varmelegemets levetid er også kort. I de senere år har udstyrsfabrikker for at forbedre levetiden for modstandsfordampningskilder anvendt ledende keramisk materiale syntetiseret af bornitrid med lang levetid som fordampningskilde. Ifølge en japansk patentrapport kan de bruge materialer bestående af 20%~30% bornitrid og ildfaste materialer, der kan smeltes sammen med det for at fremstille fordampningskilden (digel), og overfladen belægges med et lag zirconium, der indeholder 62%~82%, og resten er zirconium-siliciumlegeringsmaterialer.

Opslagstidspunkt: 22. april 2023