1. Características do revestimento por pulverización catódica

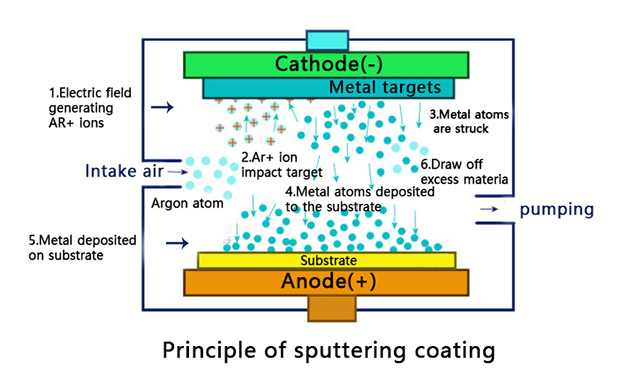

En comparación co revestimento de evaporación ao baleiro convencional, o revestimento por pulverización catódica ten as seguintes características:

(1) Calquera substancia pode ser pulverizada, especialmente elementos e compostos de alto punto de fusión e baixa presión de vapor. Sempre que sexa un sólido, xa sexa un metal, un semicondutor, un illante, un composto e unha mestura, etc., xa sexa un bloque, o material granular pode usarse como material obxectivo. Dado que se produce pouca descomposición e fraccionamento ao pulverizar materiais illantes e aliaxes como os óxidos, pódense usar para preparar películas delgadas e películas de aliaxe con compoñentes uniformes similares aos do material obxectivo, e mesmo películas supercondutoras con composicións complexas. Ademais, o método de pulverización reactiva tamén se pode usar para producir películas de compostos completamente diferentes do material obxectivo, como óxidos, nitruros, carburos e siliciuros.

(2) Boa adhesión entre a película pulverizada e o substrato. Dado que a enerxía dos átomos pulverizados é 1-2 ordes de magnitude maior que a dos átomos evaporados, a conversión de enerxía das partículas de alta enerxía depositadas no substrato xera unha maior enerxía térmica, o que mellora a adhesión dos átomos pulverizados ao substrato. Unha parte dos átomos pulverizados de alta enerxía inxectarase en distintos graos, formando unha capa chamada de pseudodifusión no substrato onde os átomos pulverizados e os átomos do material do substrato son "miscibles" entre si. Ademais, durante o bombardeo das partículas pulverizadas, o substrato sempre se limpa e activa na zona de plasma, o que elimina os átomos precipitados mal adheridos, purifica e activa a superficie do substrato. Como resultado, a adhesión da capa de película pulverizada ao substrato mellora moito.

(3) Alta densidade de revestimento por pulverización catódica, menos buratos e maior pureza da capa de película porque non hai contaminación do crisol, o que é inevitable na deposición de vapor ao baleiro durante o proceso de revestimento por pulverización catódica.

(4) Boa controlabilidade e repetibilidade do grosor da película. Dado que a corrente de descarga e a corrente obxectivo pódense controlar por separado durante o revestimento por pulverización catódica, o grosor da película pódese controlar controlando a corrente obxectivo, polo que a controlabilidade do grosor da película e a reproducibilidade do grosor da película mediante pulverización catódica múltiple son boas, e a película de grosor predeterminado pode revestirse eficazmente. Ademais, o revestimento por pulverización catódica pode obter un grosor de película uniforme sobre unha gran área. Non obstante, para a tecnoloxía xeral de revestimento por pulverización catódica (principalmente pulverización catódica dipolar), o equipo é complicado e require un dispositivo de alta presión; a velocidade de formación da película de deposición por pulverización catódica é baixa, a taxa de deposición por evaporación ao baleiro é de 0,1~5 nm/min, mentres que a taxa de pulverización catódica é de 0,01~0,5 nm/min; o aumento da temperatura do substrato é alto e vulnerable ao gas de impurezas, etc. Non obstante, debido ao desenvolvemento da tecnoloxía de pulverización catódica por radiofrecuencia e pulverización catódica magnetrón, obtivéronse grandes progresos para lograr unha deposición por pulverización catódica rápida e reducir a temperatura do substrato. Ademais, nos últimos anos, están a ser investigados novos métodos de revestimento por pulverización catódica, baseados na pulverización catódica con magnetrón planar, para minimizar a presión do aire de pulverización catódica ata a pulverización catódica a presión cero, onde a presión do gas de admisión durante a pulverización catódica será cero.

Data de publicación: 08 de novembro de 2022