真空蒸着コーティングの原理

1、真空蒸着コーティングの設備と物理的プロセス

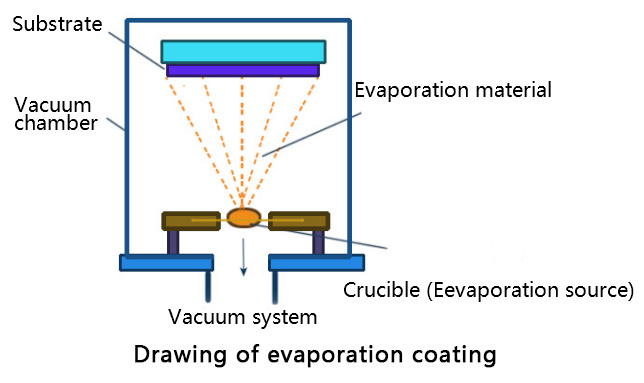

真空蒸着装置は、主に真空チャンバーと排気システムで構成されています。真空チャンバー内には、蒸発源(蒸発ヒーター)、基板、基板フレーム、基板ヒーター、排気システムなどが配置されています。

コーティング材料は真空チャンバー内の蒸発源内に配置され、高真空条件下で蒸発源の加熱によって蒸発します。蒸気分子の平均自由行程が真空チャンバーの線径よりも大きい場合、膜蒸気の原子や分子は蒸発源の表面から脱出した後、他の分子や原子との衝突による阻害をほとんど受けることなく、コーティングする基板の表面に直接到達します。基板の温度が低いため、膜蒸気粒子は基板上で凝縮し、膜を形成します。

蒸着分子と基板の密着性を向上させるため、基板は適切な加熱やイオン洗浄によって活性化されます。真空蒸着コーティングは、材料の蒸発、輸送から膜への堆積まで、以下の物理的プロセスを経ます。

(1)様々な方法を用いて他の形態のエネルギーを熱エネルギーに変換し、フィルム材料を加熱して、一定量のエネルギー(0.1~0.3eV)を持った気体粒子(原子、分子、原子クラスター)に蒸発または昇華させる。

(2)気体粒子は膜の表面を離れ、一定の運動速度で、本質的に衝突することなく直線状に基板の表面まで輸送される。

(3)基板表面に到達した気体粒子は合体・核形成し、固相膜へと成長する。

(4)膜を構成する原子の再編成または化学結合。

2、蒸発加熱

(1)抵抗加熱蒸発

抵抗加熱蒸発は最も単純で広く使用されている加熱方法で、一般的に融点が1500℃以下のコーティング材料に適用されます。通常、ワイヤまたはシート状の高融点金属(W、Mo、Ti、Ta、窒化ホウ素など)を適切な形状の蒸発源に加工し、蒸発材料を充填して、電流のジュール熱によってめっき材料を溶融、蒸発、または昇華させます。蒸発源の形状は主に、多重螺旋、U字型、正弦波、薄板、ボート、円錐バスケットなどです。同時に、この方法では、蒸発源材料は、高融点、低飽和蒸気圧、安定した化学的性質、高温でコーティング材料と化学反応を起こさないこと、耐熱性が良好、電力密度の変化が小さいことなどを備えています。蒸発源に大電流を流して加熱し、直接加熱してフィルム材料を蒸発させるか、フィルム材料をグラファイト製のるつぼに入れます。および特定の耐高温金属酸化物(A2O2、B0など)およびその他の材料を間接加熱して蒸発させる。

抵抗加熱蒸着法には限界があります。高融点金属は蒸気圧が低いため薄膜化が困難です。また、一部の元素は電熱線と合金を形成しやすく、合金膜の組成を均一にすることは容易ではありません。抵抗加熱蒸着法は構造がシンプルで価格も安く、操作も簡単なため、蒸着法として非常に広く利用されています。

(2)電子ビーム加熱蒸発

電子ビーム蒸着法は、コーティング材料を水冷銅るつぼに入れ、高エネルギー密度の電子ビームを照射して蒸発させる方法である。蒸発源は、電子放出源、電子加速電源、るつぼ(通常は銅るつぼ)、磁場コイル、冷却水セットなどから構成される。この装置では、加熱された材料を水冷るつぼに入れ、電子ビームは材料のごく一部にのみ照射し、残りの大部分はるつぼの冷却効果により非常に低温に保たれ、るつぼの照射部分とみなすことができる。したがって、電子ビーム加熱蒸着法は、コーティング材料と蒸発源材料との間の汚染を回避することができる。

電子ビーム蒸発源の構造は、ストレートガン(ブールガン)、リングガン(電気的に偏向する)、eガン(磁気的に偏向する)の3種類に分けられます。蒸発装置には1つまたは複数のるつぼを配置することができ、複数の異なる物質を同時にまたは個別に蒸発・堆積させることができます。

電子ビーム蒸発源には次のような利点があります。

①電子ビーム衝撃蒸発源の高ビーム密度は抵抗加熱源よりもはるかに大きなエネルギー密度を得ることができ、W、Mo、Al2O3などの高融点材料を蒸発させることができます。

②コーティング材料を水冷銅るつぼに入れることで、蒸発源材料の蒸発やそれらの反応を防ぐことができます。

③コーティング材の表面に直接熱を加えることができるため、熱効率が高く、熱伝導や放熱によるロスが少ない。

電子ビーム加熱蒸着法の欠点は、電子銃からの一次電子とコーティング材料の表面からの二次電子が蒸発原子と残留ガス分子をイオン化し、それがフィルムの品質に影響を及ぼすことがある点です。

(3)高周波誘導加熱蒸発

高周波誘導加熱蒸発法は、コーティング材料を入れたるつぼを高周波螺旋コイルの中心に配置することで、高周波電磁場の誘導によりコーティング材料が強い渦電流とヒステリシス効果を発生させ、薄膜層を加熱して蒸発させます。蒸発源は、一般的に水冷式高周波コイルとグラファイトまたはセラミック(酸化マグネシウム、酸化アルミニウム、酸化ホウ素など)るつぼで構成されています。高周波電源の周波数は数万~数十万Hz、入力電力は数~数百キロワットで、薄膜材料の体積が小さいほど誘導周波数は高くなります。誘導コイルの周波数は通常、水冷式銅管で作られています。

高周波誘導加熱蒸発法の欠点は、入力電力の微調整が容易ではないことですが、次のような利点があります。

①高い蒸発率

②蒸発源の温度が均一かつ安定しているため、コーティング液滴が飛び散る現象が発生しにくく、蒸着膜にピンホールが発生する現象も回避できます。

③蒸発源への負荷は一度だけなので、温度制御が比較的容易でシンプルです。

投稿日時: 2022年10月28日