ویکیوم وانپیکرن کوٹنگ کا اصول

1، ویکیوم وانپیکرن کوٹنگ کا سامان اور جسمانی عمل

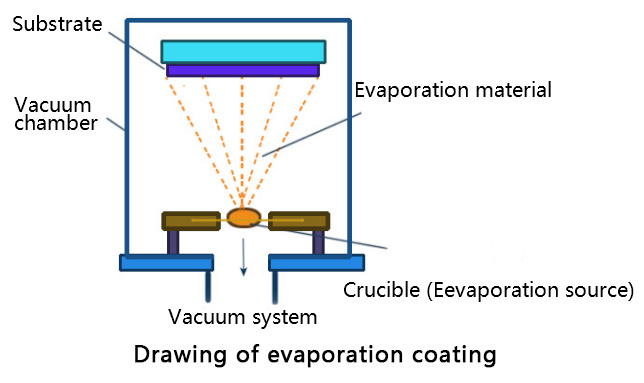

ویکیوم وانپیکرن کوٹنگ کا سامان بنیادی طور پر ویکیوم چیمبر اور انخلاء کے نظام پر مشتمل ہے۔ویکیوم چیمبر کے اندر، بخارات کا ذریعہ (یعنی بخارات کا ہیٹر)، سبسٹریٹ اور سبسٹریٹ فریم، سبسٹریٹ ہیٹر، ایگزاسٹ سسٹم وغیرہ ہیں۔

کوٹنگ کا مواد ویکیوم چیمبر کے بخارات کے ذریعہ میں رکھا جاتا ہے، اور اعلی ویکیوم حالات میں، اسے بخارات بننے کے لیے بخارات کے ذریعہ سے گرم کیا جاتا ہے۔جب بخارات کے مالیکیولز کی اوسط فری رینج ویکیوم چیمبر کے لکیری سائز سے بڑی ہوتی ہے، جب فلمی بخارات کے ایٹم اور مالیکیول بخارات کے ماخذ کی سطح سے نکل جاتے ہیں، تو شاذ و نادر ہی دوسرے مالیکیولز یا ایٹموں کے تصادم میں رکاوٹ بنتے ہیں۔ اور لیپت ہونے کے لیے براہ راست سبسٹریٹ کی سطح تک پہنچیں۔سبسٹریٹ کے کم درجہ حرارت کی وجہ سے، فلمی بخارات کے ذرات اس پر گاڑھے ہو کر فلم بناتے ہیں۔

بخارات کے مالیکیولز اور سبسٹریٹ کے چپکنے کو بہتر بنانے کے لیے، سبسٹریٹ کو مناسب حرارتی یا آئن کی صفائی کے ذریعے چالو کیا جا سکتا ہے۔ویکیوم بخارات کی کوٹنگ مادی بخارات سے لے کر فلم میں جمع ہونے تک نقل و حمل کے درج ذیل جسمانی عمل سے گزرتی ہے۔

(1) توانائی کی دوسری شکلوں کو تھرمل انرجی میں تبدیل کرنے کے مختلف طریقوں کا استعمال کرتے ہوئے، فلمی مواد کو ایک خاص مقدار (0.1 سے 0.3 eV) کے ساتھ گیسی ذرات (ایٹم، مالیکیولز یا ایٹم کلسٹرز) میں بخارات بننے کے لیے گرم کیا جاتا ہے۔

(2)گیس کے ذرات فلم کی سطح کو چھوڑ کر سبسٹریٹ کی سطح پر حرکت کی ایک خاص رفتار سے، بنیادی طور پر بغیر تصادم کے، سیدھی لکیر میں منتقل ہو جاتے ہیں۔

(3) گیسی ذرات سبسٹریٹ کی سطح پر پہنچتے ہیں اور نیوکلیٹ، اور پھر ایک ٹھوس فیز فلم میں بڑھتے ہیں۔

(4) فلم بنانے والے ایٹموں کی تنظیم نو یا کیمیائی بندھن۔

2، وانپیکرن ہیٹنگ

(1) مزاحمتی حرارتی بخارات

مزاحمتی حرارتی بخارات کا استعمال سب سے آسان اور عام طور پر استعمال ہونے والا حرارتی طریقہ ہے، جو عام طور پر 1500℃ سے نیچے پگھلنے والے پوائنٹ کے ساتھ کوٹنگ کے مواد پر لاگو ہوتا ہے، تار یا شیٹ کی شکل میں ہائی پگھلنے والی دھاتیں (W, Mo, Ti, Ta، بوران نائٹرائڈ، وغیرہ) ہیں۔ عام طور پر وانپیکرن ماخذ کی ایک مناسب شکل میں بنایا جاتا ہے، جو بخارات کے مواد سے بھری ہوئی ہوتی ہے، چڑھانے والے مواد کو پگھلنے، بخارات بنانے یا سرفہرست کرنے کے لیے برقی رو کی جول حرارت کے ذریعے، بخارات کے ذریعہ کی شکل میں بنیادی طور پر ملٹی اسٹرینڈ سرپل، U-شکل، سائن ویو شامل ہوتے ہیں۔ , پتلی پلیٹ، کشتی، مخروطی ٹوکری، وغیرہ ایک ہی وقت میں، طریقہ کار کے لیے بخارات کے ماخذ مواد کی ضرورت ہوتی ہے کہ وہ زیادہ پگھلنے کا مقام، کم سنترپتی بخارات کا دباؤ، مستحکم کیمیائی خصوصیات، اعلی درجہ حرارت پر کوٹنگ مواد کے ساتھ کیمیائی رد عمل نہ ہو، گرمی کی اچھی مزاحمت، بجلی کی کثافت میں چھوٹی تبدیلی، وغیرہ۔ یہ بخارات کے ذریعہ سے زیادہ کرنٹ کو اپناتا ہے تاکہ اسے گرم اور براہ راست حرارت کے ذریعے فلمی مواد کو بخارات میں تبدیل کیا جا سکے، یا فلمی مواد کو گریفائٹ سے بنی کروسیبل میں ڈال دیا جائے اور کچھ اعلی درجہ حرارت مزاحم ہو۔ دھاتی آکسائڈز (جیسے A202، B0) اور دیگر مواد جو بالواسطہ حرارتی طور پر بخارات بن سکتے ہیں۔

مزاحمتی حرارتی بخارات کی کوٹنگ کی حدود ہوتی ہیں: ریفریکٹری دھاتوں میں بخارات کا دباؤ کم ہوتا ہے، جس سے پتلی فلم بنانا مشکل ہوتا ہے۔کچھ عناصر حرارتی تار کے ساتھ مرکب بنانے کے لئے آسان ہیں؛الائے فلم کی یکساں ترکیب حاصل کرنا آسان نہیں ہے۔سادہ ساخت، کم قیمت اور مزاحمتی حرارتی بخارات کے طریقہ کار کے آسان آپریشن کی وجہ سے، یہ بخارات کے طریقہ کار کا ایک بہت عام استعمال ہے۔

(2) الیکٹران بیم حرارتی بخارات

الیکٹران بیم کا بخارات کوٹنگ کے مواد کو پانی سے ٹھنڈے ہوئے تانبے کی کروسیبل میں رکھ کر اسے اعلی توانائی کی کثافت والے الیکٹران بیم کے ساتھ بمباری کرکے بخارات بنانے کا ایک طریقہ ہے۔بخارات کا ذریعہ الیکٹران کے اخراج کا ذریعہ، ایک الیکٹران ایکسلریشن پاور سورس، ایک کروسیبل (عام طور پر ایک تانبے کی کروسیبل)، ایک مقناطیسی فیلڈ کوائل، اور کولنگ واٹر سیٹ وغیرہ پر مشتمل ہوتا ہے۔ اس ڈیوائس میں گرم مواد کو پانی میں رکھا جاتا ہے۔ ٹھنڈا کروسیبل، اور الیکٹران بیم مواد کے صرف ایک بہت ہی چھوٹے حصے پر بمباری کرتا ہے، جبکہ باقی ماندہ زیادہ تر مواد کروسیبل کے کولنگ اثر کے تحت بہت کم درجہ حرارت پر رہتا ہے، جسے کروسیبل کا بمباری والا حصہ سمجھا جا سکتا ہے۔اس طرح، بخارات کے لیے الیکٹران بیم ہیٹنگ کا طریقہ کوٹنگ مواد اور بخارات کے ماخذ مواد کے درمیان آلودگی سے بچ سکتا ہے۔

الیکٹران بیم کے بخارات کے ماخذ کی ساخت کو تین اقسام میں تقسیم کیا جا سکتا ہے: سیدھی بندوقیں (بولس گنز)، رنگ گنز (برقی طور پر ڈیفلیکٹڈ) اور ای گنز (مقناطیسی طور پر ڈیفلیکٹڈ)۔ایک یا زیادہ کروسیبلز کو بخارات کی سہولت میں رکھا جا سکتا ہے، جو بیک وقت یا الگ الگ بہت سے مختلف مادوں کو بخارات بنا کر جمع کر سکتا ہے۔

الیکٹران بیم بخارات کے ذرائع کے درج ذیل فوائد ہیں۔

①الیکٹران بیم بمباری بخارات کے ذریعہ کی اعلی بیم کی کثافت مزاحمتی حرارتی ذریعہ سے کہیں زیادہ توانائی کی کثافت حاصل کر سکتی ہے، جو اعلی پگھلنے والے مقام کے مواد، جیسے W, Mo, Al2O3، وغیرہ کو بخارات بنا سکتی ہے۔

② کوٹنگ کا مواد پانی سے ٹھنڈے ہوئے تانبے کے کروسیبل میں رکھا جاتا ہے، جو بخارات کے ماخذ مواد کے بخارات اور ان کے درمیان ہونے والے رد عمل سے بچ سکتا ہے۔

③ حرارت کو کوٹنگ مواد کی سطح پر براہ راست شامل کیا جا سکتا ہے، جس سے تھرمل کارکردگی زیادہ ہوتی ہے اور حرارت کی ترسیل اور حرارت کی تابکاری کا نقصان کم ہوتا ہے۔

الیکٹران بیم حرارتی بخارات کے طریقہ کار کا نقصان یہ ہے کہ الیکٹران گن سے پرائمری الیکٹران اور کوٹنگ میٹریل کی سطح سے ثانوی الیکٹران بخارات بننے والے ایٹموں اور گیس کے بقایا مالیکیولز کو آئنائز کریں گے، جو کبھی کبھی فلم کے معیار کو متاثر کرے گا۔

(3) ہائی فریکوئنسی انڈکشن ہیٹنگ وانپیکرن

ہائی فریکوئینسی انڈکشن ہیٹنگ وانپیوریشن کا مقصد کوٹنگ میٹریل کے ساتھ کروسیبل کو ہائی فریکوئینسی سرپل کوائل کے بیچ میں رکھنا ہے، تاکہ کوٹنگ میٹریل ہائی فریکوئینسی برقی مقناطیسی فیلڈ کے انڈکشن کے تحت مضبوط ایڈی کرنٹ اور ہسٹریسیس اثر پیدا کرے، جس کی وجہ سے فلم کی پرت کو گرم کرنے کے لیے جب تک کہ یہ بخارات بن کر بخارات نہ بن جائے۔بخارات کا ذریعہ عام طور پر پانی سے ٹھنڈا ہوا ہائی فریکوئنسی کوائل اور گریفائٹ یا سیرامک (میگنیشیم آکسائیڈ، ایلومینیم آکسائیڈ، بوران آکسائیڈ، وغیرہ) کروسیبل پر مشتمل ہوتا ہے۔ہائی فریکوئنسی پاور سپلائی میں دس ہزار سے کئی لاکھ ہرٹز کی فریکوئنسی استعمال ہوتی ہے، ان پٹ پاور کئی سے کئی سو کلو واٹ ہوتی ہے، جھلی کے مواد کا حجم جتنا چھوٹا ہوتا ہے، انڈکشن فریکوئنسی اتنی ہی زیادہ ہوتی ہے۔انڈکشن کوائل فریکوئنسی عام طور پر واٹر کولڈ کاپر ٹیوب سے بنی ہوتی ہے۔

ہائی فریکوئنسی انڈکشن ہیٹنگ بخارات کے طریقہ کار کا نقصان یہ ہے کہ ان پٹ پاور کو ٹھیک کرنا آسان نہیں ہے، اس کے درج ذیل فوائد ہیں۔

①اعلی بخارات کی شرح

② بخارات کے ذریعہ کا درجہ حرارت یکساں اور مستحکم ہے، لہذا کوٹنگ کی بوندوں کے چھڑکنے کے رجحان کو پیدا کرنا آسان نہیں ہے، اور یہ جمع شدہ فلم پر پن ہولز کے رجحان سے بھی بچ سکتا ہے۔

③ بخارات کا ذریعہ ایک بار لوڈ ہوتا ہے، اور درجہ حرارت نسبتاً آسان اور کنٹرول کرنا آسان ہے۔

پوسٹ ٹائم: اکتوبر-28-2022