Das Hauptmerkmal des Vakuumverdampfungsverfahrens zur Abscheidung von Filmen ist die hohe Abscheidungsrate. Das Sputterverfahren zeichnet sich durch die große Auswahl an verfügbaren Filmmaterialien und die gute Gleichmäßigkeit der Filmschicht aus, die Abscheidungsrate ist jedoch gering. Die Ionenbeschichtung ist ein Verfahren, das diese beiden Prozesse kombiniert.

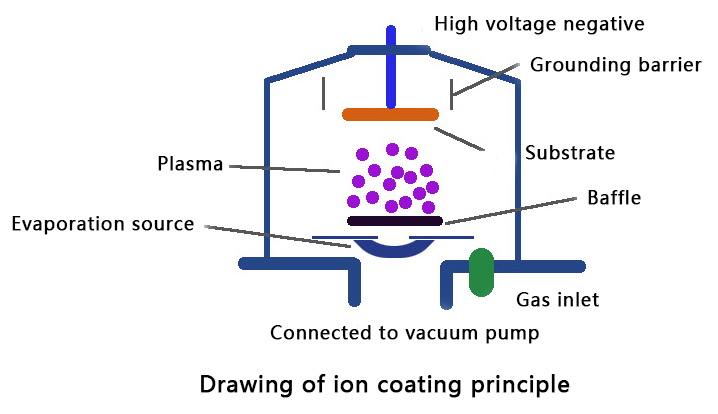

Ionenbeschichtungsprinzip und Filmbildungsbedingungen

Das Funktionsprinzip der Ionenbeschichtung ist in der Abbildung dargestellt. Die Vakuumkammer wird auf einen Druck unter 10-4 Pa gepumpt und dann mit Inertgas (z. B. Argon) auf einen Druck von 0,1 bis 1 Pa gefüllt. Nachdem eine negative Gleichspannung von bis zu 5 kV an das Substrat angelegt wurde, bildet sich zwischen dem Substrat und dem Tiegel eine Niederdruck-Glimmentladungsplasmazone. Die Inertgasionen werden durch das elektrische Feld beschleunigt und bombardieren die Oberfläche des Substrats, wodurch die Oberfläche des Werkstücks gereinigt wird. Nach Abschluss dieses Reinigungsvorgangs beginnt der Beschichtungsprozess mit der Verdampfung des zu beschichtenden Materials im Tiegel. Die verdampften Dampfpartikel gelangen in die Plasmazone und kollidieren mit den dissoziierten inerten positiven Ionen und Elektronen. Einige der Dampfpartikel werden dissoziiert und bombardieren unter der Beschleunigung des elektrischen Felds das Werkstück und die zu beschichtende Oberfläche. Beim Ionenplattierungsprozess werden positive Ionen nicht nur abgeschieden, sondern auch auf das Substrat gesprüht. Der dünne Film kann sich daher nur bilden, wenn der Abscheidungseffekt größer ist als der Sprüheffekt.

Das Ionenbeschichtungsverfahren, bei dem das Substrat stets mit hochenergetischen Ionen beschossen wird, ist sehr sauber und bietet gegenüber dem Sputtern und Aufdampfen zahlreiche Vorteile.

(1) Starke Haftung, die Beschichtungsschicht löst sich nicht so leicht ab.

(a) Beim Ionenbeschichtungsprozess wird eine große Anzahl energiereicher Partikel, die durch die Glimmentladung erzeugt werden, verwendet, um einen kathodischen Sputtereffekt auf der Oberfläche des Substrats zu erzeugen. Dabei werden das auf der Oberfläche des Substrats adsorbierte Gas und Öl zerstäubt und gereinigt, um die Substratoberfläche zu reinigen, bis der gesamte Beschichtungsprozess abgeschlossen ist.

(b) Im frühen Stadium der Beschichtung erfolgen Sputtern und Abscheidung gleichzeitig, wodurch an der Schnittstelle zwischen der Filmbasis oder einer Mischung aus Filmmaterial und Basismaterial eine Übergangsschicht aus Komponenten entstehen kann, die als „Pseudodiffusionsschicht“ bezeichnet wird und die Haftleistung des Films wirksam verbessern kann.

(2) Gute Umhüllungseigenschaften. Ein Grund dafür ist, dass die Atome des Beschichtungsmaterials unter hohem Druck ionisiert werden und auf dem Weg zum Substrat mehrmals mit Gasmolekülen kollidieren, wodurch die Ionen des Beschichtungsmaterials auf dem Substrat verteilt werden. Darüber hinaus lagern sich die ionisierten Atome des Beschichtungsmaterials unter Einwirkung eines elektrischen Felds auf der Substratoberfläche ab, wodurch das gesamte Substrat mit einem dünnen Film überzogen wird. Dieser Effekt kann durch Aufdampfen jedoch nicht erreicht werden.

(3) Die hohe Qualität der Beschichtung ist auf das Zerstäuben von Kondensaten zurückzuführen, das durch den ständigen Beschuss des abgeschiedenen Films mit positiven Ionen verursacht wird, wodurch die Dichte der Beschichtungsschicht verbessert wird.

(4) Eine große Auswahl an Beschichtungsmaterialien und Substraten kann auf metallische oder nichtmetallische Werkstoffe aufgetragen werden.

(5) Im Vergleich zur chemischen Gasphasenabscheidung (CVD) weist es eine niedrigere Substrattemperatur auf, typischerweise unter 500 °C, aber seine Haftfestigkeit ist völlig vergleichbar mit der von Filmen aus der chemischen Gasphasenabscheidung.

(6) Hohe Abscheidungsrate, schnelle Filmbildung und mögliche Beschichtungsdicken von Filmen im Bereich von einigen zehn Nanometern bis zu einigen Mikrometern.

Die Nachteile der Ionenbeschichtung sind: Die Filmdicke lässt sich nicht präzise steuern; die Defektkonzentration ist bei einer feinen Beschichtung hoch; und während der Beschichtung dringen Gase in die Oberfläche ein, was die Oberflächeneigenschaften verändert. In manchen Fällen bilden sich auch Hohlräume und Keime (kleiner als 1 nm).

Die Abscheidungsrate der Ionenbeschichtung ist mit der Verdampfungsmethode vergleichbar. Die Filmqualität der durch Ionenbeschichtung erzeugten Filme ist vergleichbar mit der durch Sputtern erzeugten oder sogar besser.

Beitragszeit: 08.11.2022