Kalvojen kerrostamiseen käytettävän tyhjöhaihdutusmenetelmän pääominaisuus on korkea kerrostumisnopeus.Sputterointimenetelmän pääominaisuus on saatavilla olevien kalvomateriaalien laaja valikoima ja kalvokerroksen hyvä tasaisuus, mutta kerrostumisnopeus on alhainen.Ionipinnoitus on menetelmä, joka yhdistää nämä kaksi prosessia.

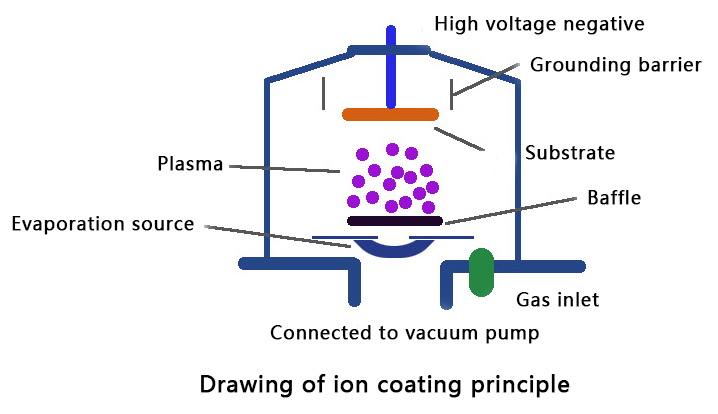

Ionipinnoitusperiaate ja kalvonmuodostusolosuhteet

Ionipinnoitteen toimintaperiaate on esitetty kuvassa.Tyhjiökammio pumpataan alle 10-4 Pa:n paineeseen ja täytetään sitten inertillä kaasulla (esim. argonilla) 0,1-1 Pa:n paineeseen. Kun substraattiin on syötetty jopa 5 kV:n negatiivinen tasajännite, matalapainekaasun hehkupurkauksen plasmavyöhyke muodostetaan substraatin ja upokkaan väliin.Inerttikaasu-ionit kiihtyvät sähkökentän vaikutuksesta ja pommittavat alustan pintaa puhdistaen siten työkappaleen pinnan.Tämän puhdistusprosessin jälkeen päällystysprosessi alkaa pinnoitettavan materiaalin höyrystymisellä upokasessa.Höyrystyneet höyryhiukkaset pääsevät plasmavyöhykkeelle ja törmäävät dissosioituneiden inerttien positiivisten ionien ja elektronien kanssa, ja osa höyryhiukkasista hajoaa ja pommittaa työkappaletta ja pinnoitteen pintaa sähkökentän kiihtyessä.Ionipinnoitusprosessissa ei tapahdu vain kerrostumista, vaan myös positiivisten ionien sputterointia alustalle, joten ohut kalvo voidaan muodostaa vain, kun kerrostumisvaikutus on suurempi kuin sputterointivaikutus.

Ionipinnoitusprosessi, jossa alustaa pommitetaan aina korkeaenergisilla ioneilla, on erittäin puhdas ja sillä on useita etuja sputterointi- ja haihdutuspinnoitukseen verrattuna.

(1) Vahva tarttuvuus, pinnoitekerros ei irtoa helposti.

(a) Ionipinnoitusprosessissa käytetään suurta määrää hehkupurkauksen synnyttämiä korkeaenergisiä hiukkasia tuottamaan katodinen sputterointivaikutus substraatin pinnalle, ruiskuttamalla ja puhdistamalla pinnan pinnalle adsorboitunutta kaasua ja öljyä. substraatti alustan pinnan puhdistamiseksi, kunnes koko pinnoitusprosessi on valmis.

b) Päällystyksen alkuvaiheessa esiintyy rinnakkain sputterointia ja kerrostusta, mikä voi muodostaa komponenttien siirtymäkerroksen kalvopohjan rajapinnalle tai kalvomateriaalin ja perusmateriaalin seoksen, jota kutsutaan "pseudodiffuusiokerrokseksi". joka voi tehokkaasti parantaa kalvon tarttuvuutta.

(2) Hyvät wrap-around-ominaisuudet.Yksi syy on se, että pinnoitemateriaalin atomit ionisoituvat korkeassa paineessa ja törmäävät kaasumolekyyleihin useita kertoja saavuttaessaan substraatin, jolloin pinnoitemateriaalin ionit voivat sirota substraatin ympärille.Lisäksi ionisoidut pinnoitemateriaaliatomit kerrostuvat substraatin pinnalle sähkökentän vaikutuksesta, joten koko substraatti kerrostuu ohuella kalvolla, mutta haihdutuspinnoite ei voi saavuttaa tätä vaikutusta.

(3) Päällysteen korkea laatu johtuu kondensaattien sputteroinnista, joka johtuu kerrostetun kalvon jatkuvasta pommituksesta positiivisilla ioneilla, mikä parantaa pinnoitekerroksen tiheyttä.

(4) Laaja valikoima pinnoitemateriaaleja ja substraatteja voidaan pinnoittaa metallisille tai ei-metallisille materiaaleille.

(5) Verrattuna kemialliseen höyrypinnoituskalvoon (CVD), sillä on alhaisempi alustan lämpötila, tyypillisesti alle 500 °C, mutta sen tartuntavoima on täysin verrattavissa kemialliseen höyrypinnoituskalvoon.

(6) Korkea kerrostumisnopeus, nopea kalvon muodostus ja kalvojen pinnoitepaksuus kymmenistä nanometreistä mikroneihin.

Ionipinnoituksen haitat ovat: kalvon paksuutta ei voida tarkasti kontrolloida;vikojen pitoisuus on korkea, kun tarvitaan hienoa pinnoitetta;ja kaasuja pääsee pintaan pinnoituksen aikana, mikä muuttaa pinnan ominaisuuksia.Joissakin tapauksissa muodostuu myös onteloita ja ytimiä (alle 1 nm).

Mitä tulee kerrostumisnopeuteen, ionipinnoitus on verrattavissa haihdutusmenetelmään.Kalvon laadulta voidaan todeta, että ionipinnoituksella valmistetut kalvot ovat lähellä tai parempia kuin sputteroimalla valmistetut.

Postitusaika: 08.11.2022