Ciri utama kaedah penyejatan vakum untuk mendepositkan filem ialah kadar pemendapan yang tinggi.Ciri utama kaedah sputtering ialah pelbagai bahan filem yang tersedia dan keseragaman lapisan filem yang baik, tetapi kadar pemendapan adalah rendah.Salutan ion adalah kaedah yang menggabungkan kedua-dua proses ini.

Prinsip salutan ion dan keadaan pembentukan filem

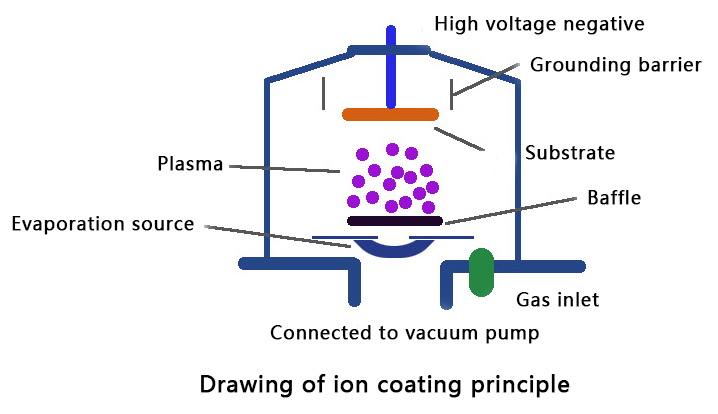

Prinsip kerja salutan ion ditunjukkan dalam Pic.Ruang vakum dipam pada tekanan di bawah 10-4 Pa, dan kemudian diisi dengan gas lengai (cth argon) pada tekanan 0.1~1 Pa. Selepas voltan DC negatif sehingga 5 kV digunakan pada substrat, a zon plasma pelepasan cahaya gas tekanan rendah ditubuhkan antara substrat dan pijar.Ion gas lengai dipercepatkan oleh medan elektrik dan mengebom permukaan substrat, dengan itu membersihkan permukaan bahan kerja.Selepas proses pembersihan ini selesai, proses salutan dimulakan dengan pengewapan bahan yang akan disalut dalam mangkuk pijar.Zarah wap yang terwap memasuki zon plasma dan berlanggar dengan ion dan elektron positif lengai tercerai, dan beberapa zarah wap tercerai dan membedil bahan kerja dan permukaan salutan di bawah pecutan medan elektrik.Dalam proses penyaduran ion, bukan sahaja pemendapan tetapi juga sputtering ion positif pada substrat, jadi filem nipis boleh dibentuk hanya apabila kesan pemendapan lebih besar daripada kesan sputtering.

Proses salutan ion, di mana substrat sentiasa dihujani dengan ion bertenaga tinggi, sangat bersih dan mempunyai beberapa kelebihan berbanding salutan sputtering dan penyejatan.

(1) Lekatan yang kuat, lapisan salutan tidak mudah terkelupas.

(a) Dalam proses salutan ion, sejumlah besar zarah tenaga tinggi yang dihasilkan oleh nyahcas cahaya digunakan untuk menghasilkan kesan sputtering katodik pada permukaan substrat, memercik dan membersihkan gas dan minyak yang terjerap pada permukaan substrat. substrat untuk membersihkan permukaan substrat sehingga keseluruhan proses salutan selesai.

(b) Pada peringkat awal salutan, sputtering dan pemendapan wujud bersama, yang boleh membentuk lapisan peralihan komponen pada antara muka tapak filem atau campuran bahan filem dan bahan asas, yang dipanggil "lapisan resapan semu", yang boleh meningkatkan prestasi lekatan filem dengan berkesan.

(2) Ciri-ciri lilitan yang baik.Satu sebab ialah atom bahan salutan terionkan di bawah tekanan tinggi dan berlanggar dengan molekul gas beberapa kali semasa proses mencapai substrat, supaya ion bahan salutan boleh bertaburan di sekeliling substrat.Di samping itu, atom bahan salutan terion didepositkan pada permukaan substrat di bawah tindakan medan elektrik, jadi keseluruhan substrat didepositkan dengan filem nipis, tetapi salutan penyejatan tidak dapat mencapai kesan ini.

(3) Kualiti tinggi salutan adalah disebabkan oleh sputtering kondensat yang disebabkan oleh pengeboman berterusan filem termendap dengan ion positif, yang meningkatkan ketumpatan lapisan salutan.

(4) Pelbagai pilihan bahan salutan dan substrat boleh disalut pada bahan logam atau bukan logam.

(5) Berbanding dengan pemendapan wap kimia (CVD), ia mempunyai suhu substrat yang lebih rendah, biasanya di bawah 500°C, tetapi kekuatan lekatannya adalah setanding sepenuhnya dengan filem pemendapan wap kimia.

(6)Kadar pemendapan yang tinggi, pembentukan filem yang cepat, dan boleh melapisi ketebalan filem daripada berpuluh-puluh nanometer kepada mikron.

Kelemahan salutan ion ialah: ketebalan filem tidak boleh dikawal dengan tepat;kepekatan kecacatan adalah tinggi apabila salutan halus diperlukan;dan gas akan memasuki permukaan semasa salutan, yang akan mengubah sifat permukaan.Dalam sesetengah kes, rongga dan nukleus (kurang daripada 1 nm) juga terbentuk.

Bagi kadar pemendapan, salutan ion adalah setanding dengan kaedah penyejatan.Bagi kualiti filem, filem yang dihasilkan oleh salutan ion adalah hampir atau lebih baik daripada yang disediakan secara sputtering.

Masa siaran: Nov-08-2022