A fóliák felhordására szolgáló vákuumpárologtatási módszer fő jellemzője a nagy leválasztási sebesség.A porlasztásos módszer fő jellemzője a rendelkezésre álló filmanyagok széles választéka és a filmréteg jó egyenletessége, de a lerakódási sebesség alacsony.Az ionos bevonat olyan módszer, amely ezt a két folyamatot ötvözi.

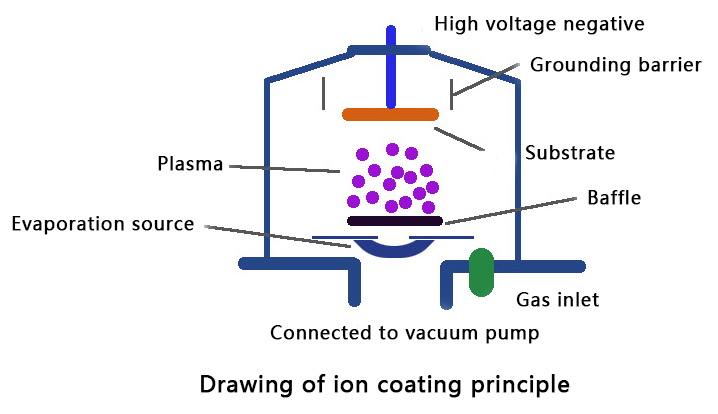

Az ionos bevonat elve és a filmképződés feltételei

Az ionos bevonat működési elve a képen látható.A vákuumkamrát 10-4 Pa alatti nyomásra szivattyúzzák, majd inert gázzal (pl. argonnal) töltik fel 0,1~1 Pa nyomásig. Miután az aljzatra legfeljebb 5 kV-os negatív egyenfeszültséget vezetnek, egy alacsony nyomású gáz izzító kisülésű plazmazóna van kialakítva a hordozó és a tégely között.Az inert gázionok az elektromos tér hatására felgyorsulnak, és bombázzák az aljzat felületét, így megtisztítják a munkadarab felületét.A tisztítási folyamat befejezése után a bevonási folyamat a bevonandó anyag tégelyben történő elpárologtatásával kezdődik.Az elpárologtatott gőzrészecskék bejutnak a plazmazónába és ütköznek a disszociált inert pozitív ionokkal és elektronokkal, a gőzrészecskék egy része pedig disszociálva bombázza a munkadarabot és a bevonat felületét az elektromos tér gyorsulásával.Az ionos bevonatolási eljárásban nem csak pozitív ionok lerakódása, hanem porlasztása is történik a hordozón, így a vékony film csak akkor jöhet létre, ha a lerakódási hatás nagyobb, mint a porlasztó hatás.

Az ionos bevonási eljárás, amelyben a hordozót mindig nagy energiájú ionokkal bombázzák, nagyon tiszta, és számos előnnyel rendelkezik a porlasztásos és párologtató bevonattal szemben.

(1) Erős tapadás, a bevonóréteg nem válik le könnyen.

(a) Az ionos bevonási eljárás során az izzító kisülés által generált nagyszámú nagy energiájú részecskét használnak fel katódos porlasztó hatás létrehozására a hordozó felületén, porlasztva és megtisztítva a hordozó felületén adszorbeált gázt és olajat. szubsztrátumot az aljzat felületének tisztítására, amíg a teljes bevonási folyamat be nem fejeződik.

b) A bevonat korai szakaszában a porlasztás és a lerakódás párhuzamosan létezik, ami a filmalap határfelületén alkotóelemekből átmeneti réteget vagy a filmanyag és az alapanyag keverékét képezheti, amelyet „pszeudodiffúzionos rétegnek” neveznek. amelyek hatékonyan javíthatják a fólia tapadási teljesítményét.

(2) Jó körbefutó tulajdonságok.Ennek egyik oka, hogy a bevonóanyag atomjai nagy nyomás alatt ionizálódnak, és a hordozó elérése során többször ütköznek gázmolekulákkal, így a bevonóanyag ionjai szétszóródhatnak a hordozó körül.Emellett az ionizált bevonóanyag atomok elektromos tér hatására lerakódnak a hordozó felületére, így a teljes hordozó vékony filmréteggel kerül lerakásra, de párologtató bevonattal ez a hatás nem érhető el.

(3) A bevonat kiváló minősége a kondenzátumok porlasztásának köszönhető, amelyet a lerakódott film folyamatos pozitív ionokkal történő bombázása okoz, ami javítja a bevonóréteg sűrűségét.

(4) A bevonóanyagok és hordozók széles választéka bevonható fémes vagy nemfémes anyagokra.

(5) A kémiai gőzleválasztáshoz (CVD) képest alacsonyabb a szubsztrátum hőmérséklete, jellemzően 500 °C alatti, de tapadási szilárdsága teljes mértékben összevethető a kémiai gőzfázisú leválasztással.

(6) Magas lerakódási sebesség, gyors filmképződés, és bevonat vastagsága több tíz nanométertől mikronig terjedhet.

Az ionos bevonat hátrányai: a film vastagsága nem szabályozható pontosan;a hibák koncentrációja magas, ha finom bevonat szükséges;és a bevonatolás során gázok kerülnek a felületbe, ami megváltoztatja a felület tulajdonságait.Egyes esetekben üregek és magok (1 nm-nél kisebb) is kialakulnak.

Ami a leválasztási sebességet illeti, az ionos bevonat a párologtatási módszerhez hasonlítható.Ami a filmminőséget illeti, az ionos bevonattal előállított filmek közel állnak vagy jobbak, mint a porlasztással előállított filmek.

Feladás időpontja: 2022.11.08