Основною особливістю методу вакуумного випарювання для осадження плівок є висока швидкість осадження.Основною особливістю методу напилення є широкий спектр доступних плівкових матеріалів і хороша однорідність шару плівки, але швидкість осадження низька.Іонне покриття - це метод, який поєднує ці два процеси.

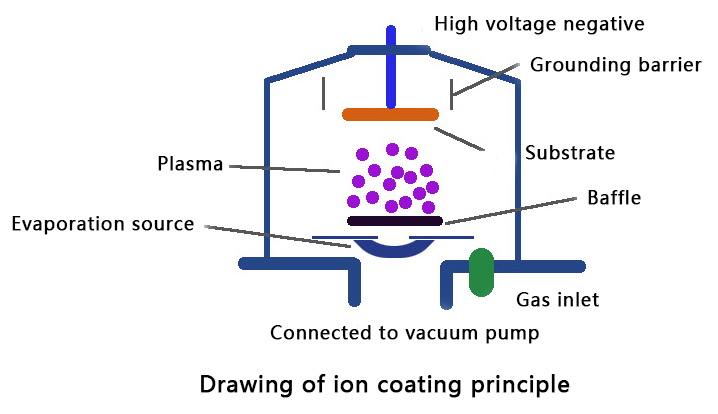

Принцип іонного покриття та умови утворення плівки

Принцип роботи іонного покриття показано на малюнку.Вакуумну камеру накачують до тиску нижче 10-4 Па, а потім заповнюють інертним газом (наприклад, аргоном) до тиску 0,1~1 Па. Після того, як негативна напруга постійного струму до 5 кВ прикладається до підкладки, Між підкладкою і тиглем встановлюється плазмова зона тліючого газового розряду низького тиску.Іони інертного газу прискорюються електричним полем і бомбардують поверхню підкладки, таким чином очищаючи поверхню заготовки.Після завершення цього процесу очищення починається процес нанесення покриття з випаровування матеріалу для покриття в тиглі.Частинки пари, що випаровуються, потрапляють у зону плазми та стикаються з дисоційованими інертними позитивними іонами та електронами, а деякі частинки пари дисоціюють і бомбардують заготовку та поверхню покриття під прискоренням електричного поля.У процесі іонного покриття відбувається не тільки осадження, але й розпилення позитивних іонів на підкладці, тому тонка плівка може бути сформована лише тоді, коли ефект осадження перевищує ефект розпилення.

Процес нанесення іонного покриття, під час якого підкладку завжди бомбардують високоенергетичними іонами, є дуже чистим і має низку переваг порівняно з напиленням і покриттям випаровуванням.

(1) Сильна адгезія, шар покриття не легко відшаровується.

(a) У процесі нанесення іонного покриття велика кількість високоенергетичних частинок, утворених тліючим розрядом, використовується для створення ефекту катодного розпилення на поверхні підкладки, розпилення та очищення газу та олії, адсорбованих на поверхні підкладки. підкладку для очищення поверхні підкладки до завершення всього процесу нанесення покриття.

(b) На ранній стадії нанесення покриття співіснують напилення та осадження, які можуть утворювати перехідний шар компонентів на межі розділу основи плівки або суміші матеріалу плівки та матеріалу основи, що називається «псевдодифузійним шаром», що може ефективно покращити адгезію плівки.

(2) Хороші властивості огортання.Однією з причин є те, що атоми матеріалу покриття іонізуються під високим тиском і стикаються з молекулами газу кілька разів під час процесу досягнення підкладки, так що іони матеріалу покриття можуть бути розсіяні навколо підкладки.Крім того, атоми іонізованого матеріалу покриття осідають на поверхні підкладки під дією електричного поля, тому вся підкладка осаджується тонкою плівкою, але нанесення покриття не може досягти цього ефекту.

(3) Висока якість покриття зумовлена розпиленням конденсату, викликаного постійним бомбардуванням нанесеної плівки позитивними іонами, що покращує щільність шару покриття.

(4) Широкий вибір матеріалів покриття та підкладок можна наносити на металеві та неметалічні матеріали.

(5) Порівняно з хімічним осадженням з парової фази (CVD), вона має нижчу температуру підкладки, як правило, нижче 500 °C, але її адгезійна міцність цілком порівнянна з плівками для хімічного осадження з парової фази.

(6) Висока швидкість осадження, швидке формування плівки та товщина покриття плівок від десятків нанометрів до мікронів.

Недоліками іонного покриття є: неможливо точно контролювати товщину плівки;висока концентрація дефектів, коли потрібно тонке покриття;і гази потраплять на поверхню під час нанесення покриття, що змінить властивості поверхні.У деяких випадках також утворюються порожнини і ядра (менше 1 нм).

За швидкістю осадження іонне покриття можна порівняти з методом випаровування.Що стосується якості плівок, то плівки, отримані методом іонного покриття, близькі або кращі, ніж плівки, отримані шляхом напилення.

Час публікації: 08 листопада 2022 р