Prinzip der Vakuum-Aufdampfung

1. Ausrüstung und physikalischer Prozess der Vakuumverdampfungsbeschichtung

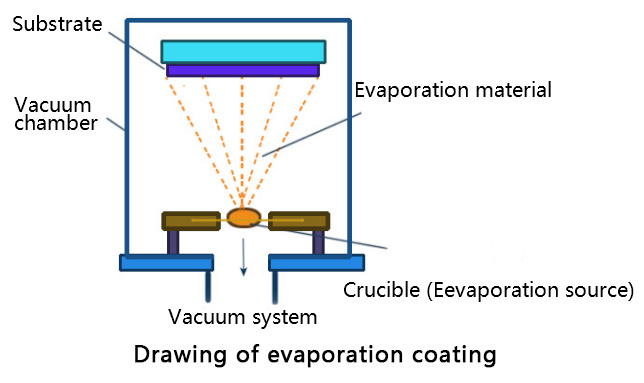

Die Vakuumverdampfungsanlage besteht hauptsächlich aus einer Vakuumkammer und einem Evakuierungssystem. In der Vakuumkammer befinden sich die Verdampfungsquelle (d. h. der Verdampfungsheizer), das Substrat und der Substratrahmen, der Substratheizer, das Absaugsystem usw.

Das Beschichtungsmaterial wird in die Verdampfungsquelle der Vakuumkammer gegeben und unter Hochvakuumbedingungen durch die Verdampfungsquelle erhitzt, bis es verdampft. Wenn die durchschnittliche freie Reichweite der Dampfmoleküle größer ist als die lineare Ausdehnung der Vakuumkammer, gelangen die Atome und Moleküle des Filmdampfes, nachdem sie von der Oberfläche der Verdampfungsquelle ausgetreten sind, ohne durch Kollision mit anderen Molekülen oder Atomen behindert zu werden, direkt auf die Oberfläche des zu beschichtenden Substrats. Aufgrund der niedrigen Temperatur des Substrats kondensieren die Filmdampfpartikel darauf und bilden einen Film.

Um die Haftung der Verdampfungsmoleküle am Substrat zu verbessern, kann das Substrat durch entsprechendes Erhitzen oder Ionenreinigung aktiviert werden. Die Vakuumverdampfungsbeschichtung durchläuft die folgenden physikalischen Prozesse: von der Materialverdampfung über den Transport bis hin zur Abscheidung als Film.

(1) Durch verschiedene Methoden zur Umwandlung anderer Energieformen in Wärmeenergie wird das Filmmaterial erhitzt, um zu verdampfen oder in gasförmige Teilchen (Atome, Moleküle oder Atomcluster) mit einer bestimmten Energiemenge (0,1 bis 0,3 eV) zu sublimieren.

(2)Gasförmige Partikel verlassen die Oberfläche des Films und werden mit einer bestimmten Bewegungsgeschwindigkeit im Wesentlichen ohne Kollision in einer geraden Linie zur Oberfläche des Substrats transportiert.

(3) Die gasförmigen Partikel, die die Oberfläche des Substrats erreichen, verschmelzen und bilden Keime und wachsen dann zu einem Festphasenfilm heran.

(4) Neuorganisation oder chemische Bindung der Atome, aus denen der Film besteht.

2. Verdampfungsheizung

(1) Widerstandsheizungsverdampfung

Widerstandserhitzungsverdampfung ist die einfachste und am häufigsten verwendete Heizmethode, die im Allgemeinen für Beschichtungsmaterialien mit einem Schmelzpunkt unter 1500 °C anwendbar ist. Metalle mit hohem Schmelzpunkt in Draht- oder Blechform (W, Mo, Ti, Ta, Bornitrid usw.) werden üblicherweise in eine geeignete Form einer Verdampfungsquelle gebracht, mit Verdampfungsmaterialien beladen und durch die Joule-Wärme des elektrischen Stroms zum Schmelzen, Verdampfen oder Sublimieren des Beschichtungsmaterials gebracht. Die Form der Verdampfungsquelle umfasst hauptsächlich mehrsträngige Spirale, U-Form, Sinuswelle, dünne Platte, Schiffchen, Kegelkorb usw. Gleichzeitig erfordert das Verfahren, dass das Verdampfungsquellenmaterial einen hohen Schmelzpunkt, einen niedrigen Sättigungsdampfdruck, stabile chemische Eigenschaften aufweist, bei hohen Temperaturen keine chemische Reaktion mit dem Beschichtungsmaterial eingeht, eine gute Hitzebeständigkeit aufweist und die Leistungsdichte gering bleibt. Es wird ein hoher Strom durch die Verdampfungsquelle geleitet, um das Filmmaterial durch direktes Erhitzen zu erhitzen und zu verdampfen, oder das Filmmaterial wird in einen Tiegel aus Graphit und bestimmten hochtemperaturbeständigen Metalloxiden (wie wie A2O2, B0) und andere Materialien für die indirekte Erwärmung zum Verdampfen.

Die Widerstandsheizungsverdampfung hat ihre Grenzen: Refraktärmetalle haben einen niedrigen Dampfdruck, was die Herstellung dünner Schichten erschwert; manche Elemente bilden leicht eine Legierung mit dem Heizdraht; eine gleichmäßige Zusammensetzung der Legierungsschicht ist nicht einfach zu erreichen. Aufgrund der einfachen Struktur, des niedrigen Preises und der einfachen Handhabung ist die Widerstandsheizungsverdampfung eine weit verbreitete Anwendung.

(2) Elektronenstrahl-Heizverdampfung

Elektronenstrahlverdampfung ist ein Verfahren zum Verdampfen von Beschichtungsmaterial durch Beschuss mit einem hochenergetischen Elektronenstrahl in einem wassergekühlten Kupfertiegel. Die Verdampfungsquelle besteht aus einer Elektronenemissionsquelle, einer Elektronenbeschleunigungsquelle, einem Tiegel (meist Kupfertiegel), einer Magnetfeldspule und einem Kühlwassersatz. Bei dieser Vorrichtung wird das erhitzte Material in einen wassergekühlten Tiegel gegeben, und der Elektronenstrahl beschießt nur einen sehr kleinen Teil des Materials. Der Großteil des verbleibenden Materials verbleibt aufgrund der Kühlwirkung des Tiegels auf sehr niedriger Temperatur. Dieser Teil kann als beschossener Teil des Tiegels angesehen werden. Somit kann durch die Elektronenstrahlerhitzung zur Verdampfung eine Kontamination zwischen Beschichtungsmaterial und Verdampfungsquelle vermieden werden.

Der Aufbau der Elektronenstrahlverdampfungsquelle lässt sich in drei Typen unterteilen: Gerade Kanonen (Boules-Kanonen), Ringkanonen (elektrisch abgelenkt) und Elektronenkanonen (magnetisch abgelenkt). In einer Verdampfungsanlage können ein oder mehrere Tiegel platziert werden, die viele unterschiedliche Substanzen gleichzeitig oder getrennt verdampfen und abscheiden können.

Elektronenstrahlverdampfungsquellen haben folgende Vorteile.

①Die hohe Strahldichte der Elektronenstrahlbeschuss-Verdampfungsquelle kann eine weitaus höhere Energiedichte erreichen als die Widerstandsheizquelle, die Materialien mit hohem Schmelzpunkt wie W, Mo, Al2O3 usw. verdampfen kann.

2. Das Beschichtungsmaterial wird in einen wassergekühlten Kupfertiegel gegeben, wodurch die Verdampfung des Verdampfungsquellenmaterials und die Reaktion zwischen ihnen vermieden werden können.

3. Wärme kann direkt an die Oberfläche des Beschichtungsmaterials abgegeben werden, wodurch der thermische Wirkungsgrad hoch und der Verlust durch Wärmeleitung und Wärmestrahlung gering bleibt.

Der Nachteil der Elektronenstrahl-Heizverdampfungsmethode besteht darin, dass die Primärelektronen aus der Elektronenkanone und die Sekundärelektronen von der Oberfläche des Beschichtungsmaterials die verdampfenden Atome und Restgasmoleküle ionisieren, was manchmal die Qualität des Films beeinträchtigt.

(3) Hochfrequenz-Induktionserwärmungsverdampfung

Bei der Hochfrequenz-Induktionserwärmung wird der Tiegel mit dem Beschichtungsmaterial in die Mitte einer Hochfrequenz-Spiralspule gestellt. Durch die Induktion des hochfrequenten elektromagnetischen Felds erzeugt das Beschichtungsmaterial starke Wirbelströme und einen Hystereseeffekt. Dadurch erwärmt sich die Filmschicht, bis sie verdampft. Die Verdampfungsquelle besteht üblicherweise aus einer wassergekühlten Hochfrequenzspule und einem Tiegel aus Graphit oder Keramik (Magnesiumoxid, Aluminiumoxid, Boroxid usw.). Die Hochfrequenzstromversorgung verwendet eine Frequenz von zehntausend bis mehreren hunderttausend Hz, die Eingangsleistung beträgt mehrere bis mehrere hundert Kilowatt. Je kleiner das Volumen des Membranmaterials, desto höher die Induktionsfrequenz. Die Induktionsspule besteht üblicherweise aus einem wassergekühlten Kupferrohr.

Der Nachteil der Hochfrequenz-Induktionserwärmungsverdampfungsmethode besteht darin, dass die Eingangsleistung nicht einfach fein eingestellt werden kann. Sie bietet jedoch folgende Vorteile.

①Hohe Verdunstungsrate

2. Die Temperatur der Verdampfungsquelle ist gleichmäßig und stabil, sodass es nicht so leicht zum Spritzen von Beschichtungströpfchen kommt und auch das Phänomen von Nadellöchern auf dem abgeschiedenen Film vermieden werden kann.

3. Die Verdampfungsquelle wird einmal geladen und die Temperatur lässt sich relativ einfach und leicht regeln.

Veröffentlichungszeit: 28. Oktober 2022