Princíp vákuového naparovania

1. Zariadenie a fyzikálny proces vákuového odparovania

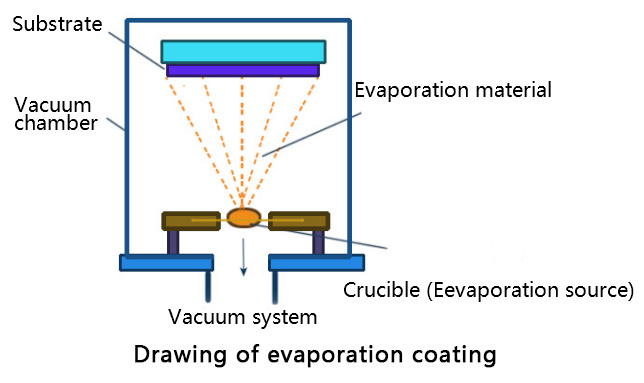

Zariadenie na vákuové odparovanie sa skladá hlavne z vákuovej komory a evakuačného systému. Vo vnútri vákuovej komory sa nachádza zdroj odparovania (t. j. odparovací ohrievač), substrát a rám substrátu, ohrievač substrátu, odsávací systém atď.

Náterový materiál sa umiestni do odparovacieho zdroja vákuovej komory a za podmienok vysokého vákua sa zahrieva odparovacím zdrojom, čím sa odparuje. Keď je priemerná voľná dráha molekúl pary väčšia ako lineárna veľkosť vákuovej komory, atómy a molekuly filmovej pary po úniku z povrchu odparovacieho zdroja sú zriedkavo brzdené zrážkami s inými molekulami alebo atómami a priamo dosahujú povrch potiahnutého substrátu. V dôsledku nízkej teploty substrátu sa častice filmovej pary na ňom kondenzujú a tvoria film.

Aby sa zlepšila adhézia odparovacích molekúl a substrátu, je možné substrát aktivovať vhodným zahriatím alebo iónovým čistením. Vákuové odparovanie prechádza nasledujúcimi fyzikálnymi procesmi od odparovania materiálu, cez jeho transport až po nanášanie do filmu.

(1) Použitím rôznych spôsobov premeny iných foriem energie na tepelnú energiu sa filmový materiál zahrieva, aby sa odparil alebo sublimoval na plynné častice (atómy, molekuly alebo atómové zhluky) s určitým množstvom energie (0,1 až 0,3 eV).

(2) Plynné častice opúšťajú povrch filmu a sú transportované k povrchu substrátu určitou rýchlosťou pohybu, v podstate bez zrážky, v priamke.

(3) Plynné častice dosahujúce povrch substrátu sa spájajú a nukleujú a potom rastú do tuhého filmu.

(4) Reorganizácia alebo chemická väzba atómov, ktoré tvoria film.

2. Vyparovanie

(1) Odporové vyparovanie

Odporové ohrevné odparovanie je najjednoduchšia a najčastejšie používaná metóda ohrevu, všeobecne použiteľná pre náterové materiály s bodom topenia pod 1500 ℃. Kovy s vysokým bodom topenia v tvare drôtu alebo plechu (W, Mo, Ti, Ta, nitrid bóru atď.) sa zvyčajne vyrábajú do vhodného tvaru odparovacieho zdroja, naplneného odparovacím materiálom, pomocou Jouleovho tepla elektrického prúdu na roztavenie, odparenie alebo sublimáciu pokovovaného materiálu. Tvar odparovacieho zdroja zahŕňa najmä viacvláknovú špirálu, tvar U, sínusoidu, tenkú dosku, lodičku, kužeľový kôš atď. Zároveň táto metóda vyžaduje, aby odparovací zdroj mal vysoký bod topenia, nízky tlak nasýtených pár, stabilné chemické vlastnosti, nereagoval chemicky s náterovým materiálom pri vysokej teplote, mal dobrú tepelnú odolnosť, mal malú zmenu hustoty výkonu atď. Priamym ohrevom sa cez odparovací zdroj prechádza vysoký prúd, aby sa filmový materiál zahrial a odparil, alebo sa filmový materiál umiestni do téglika vyrobeného z grafitu a určitých oxidov kovov odolných voči vysokým teplotám (ako napríklad A202, B0) a iných materiálov na nepriame ohrevné odparovanie.

Odporové vyparovanie má svoje obmedzenia: žiaruvzdorné kovy majú nízky tlak pary, čo je ťažké vytvoriť tenký film; niektoré prvky ľahko tvoria zliatiny s vykurovacím drôtom; nie je ľahké dosiahnuť jednotné zloženie zliatinového filmu. Vzhľadom na jednoduchú štruktúru, nízku cenu a jednoduchú obsluhu je metóda odporového vyparovania veľmi bežnou aplikáciou.

(2) Odparovanie ohrevom elektrónovým lúčom

Odparovanie elektrónovým lúčom je metóda odparovania náterového materiálu bombardovaním elektrónovým lúčom s vysokou hustotou energie umiestnením do vodou chladeného medeného téglika. Zdroj odparovania pozostáva zo zdroja elektrónovej emisie, zdroja energie na urýchlenie elektrónov, téglika (zvyčajne medeného téglika), cievky magnetického poľa a súpravy chladiacej vody atď. V tomto zariadení sa zahrievaný materiál umiestni do vodou chladeného téglika a elektrónový lúč bombarduje iba veľmi malú časť materiálu, zatiaľ čo väčšina zostávajúceho materiálu zostáva pri veľmi nízkej teplote pod chladiacim účinkom téglika, čo možno považovať za bombardovanú časť téglika. Metóda ohrevu elektrónovým lúčom na odparovanie by teda mohla zabrániť kontaminácii medzi náterovým materiálom a zdrojom odparovania.

Štruktúru zdroja odparovania elektrónovým lúčom možno rozdeliť na tri typy: priame delá (Boulesove delá), prstencové delá (elektricky vychyľované) a elektronické delá (magneticky vychyľované). V odparovacom zariadení je možné umiestniť jeden alebo viac téglikov, ktoré môžu odparovať a ukladať mnoho rôznych látok súčasne alebo samostatne.

Zdroje odparovania elektrónovým lúčom majú nasledujúce výhody.

①Vysoká hustota lúča odparovacieho zdroja bombardovania elektrónovým lúčom môže dosiahnuť oveľa väčšiu hustotu energie ako odporový zdroj ohrevu, ktorý dokáže odparovať materiály s vysokou teplotou topenia, ako napríklad W, Mo, Al2O3 atď.

②Náterový materiál sa umiestni do vodou chladeného medeného téglika, čím sa zabráni odparovaniu zdrojového materiálu a reakcii medzi nimi.

③Teplo sa môže privádzať priamo na povrch náterového materiálu, čo zvyšuje tepelnú účinnosť a znižuje straty tepelnej vodivosti a tepelného žiarenia.

Nevýhodou metódy odparovania ohrevom elektrónovým lúčom je, že primárne elektróny z elektrónovej pištole a sekundárne elektróny z povrchu povlakového materiálu ionizujú odparujúce sa atómy a molekuly zvyškového plynu, čo niekedy ovplyvňuje kvalitu filmu.

(3) Vysokofrekvenčné indukčné vyparovanie

Vysokofrekvenčné indukčné vyparovanie spočíva v umiestnení téglika s povlakovým materiálom do stredu vysokofrekvenčnej špirálovej cievky, takže povlakový materiál pod indukciou vysokofrekvenčného elektromagnetického poľa generuje silný vírivý prúd a hysterézny efekt, čo spôsobuje zahrievanie vrstvy filmu, až kým sa neodparí. Zdroj odparovania sa zvyčajne skladá z vodou chladenej vysokofrekvenčnej cievky a grafitového alebo keramického (oxid horečnatý, oxid hlinitý, oxid bóru atď.) téglika. Vysokofrekvenčný zdroj napájania používa frekvenciu od desaťtisíc do niekoľko stotisíc Hz, vstupný výkon je niekoľko až niekoľko stoviek kilowattov, čím menší je objem membránového materiálu, tým vyššia je indukčná frekvencia. Indukčná cievka je zvyčajne vyrobená z vodou chladenej medenej trubice.

Nevýhodou metódy vysokofrekvenčného indukčného ohrevu a odparovania je, že nie je jednoduché jemne nastaviť vstupný výkon, má však nasledujúce výhody.

①Vysoká rýchlosť odparovania

②Teplota zdroja odparovania je rovnomerná a stabilná, takže nie je ľahké vytvoriť jav rozstrekovania kvapôčok povlaku a tiež sa môže vyhnúť javu dierok na nanesenom filme.

③Zdroj odparovania sa naplní raz a teplota sa dá relatívne ľahko a jednoducho regulovať.

Čas uverejnenia: 28. októbra 2022