Принцип нанесения покрытия методом вакуумного напыления

1. Оборудование и физический процесс вакуумного напыления покрытий.

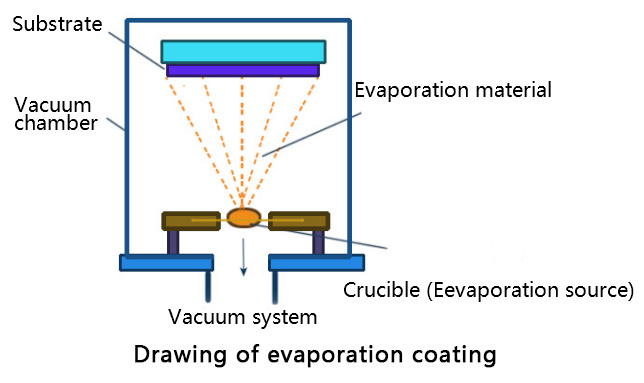

Оборудование для вакуумного напыления в основном состоит из вакуумной камеры и системы откачки. Внутри вакуумной камеры находятся источник испарения (т.е. нагреватель испарения), подложка и каркас подложки, нагреватель подложки, вытяжная система и т.д.

Материал покрытия помещается в испарительный источник вакуумной камеры, и в условиях высокого вакуума он нагревается испарительным источником для испарения. Когда средний свободный пробег молекул пара больше линейного размера вакуумной камеры, после того, как атомы и молекулы пара пленки вырываются с поверхности испарительного источника, они редко сталкиваются с другими молекулами или атомами и напрямую достигают поверхности подложки, на которую наносится покрытие. Из-за низкой температуры подложки частицы пара пленки конденсируются на ней и образуют пленку.

Для улучшения адгезии молекул испарения и подложки, подложка может быть активирована соответствующим нагревом или ионной очисткой. Покрытие вакуумным испарением проходит следующие физические процессы от испарения материала, транспортировки до осаждения в пленку.

(1)Используя различные способы преобразования других форм энергии в тепловую, материал пленки нагревается до испарения или сублимации в газообразные частицы (атомы, молекулы или атомные кластеры) с определенным количеством энергии (от 0,1 до 0,3 эВ).

(2) Газообразные частицы покидают поверхность пленки и переносятся к поверхности подложки с определенной скоростью движения, практически без столкновений, по прямой линии.

(3) Газообразные частицы, достигающие поверхности подложки, объединяются и образуют зародыши, а затем вырастают в твердофазную пленку.

(4)Реорганизация или химическая связь атомов, составляющих пленку.

2. Испарительный нагрев

(1) Испарение с резистивным нагревом

Испарение с резистивным нагревом является самым простым и наиболее часто используемым методом нагрева, обычно применяемым к материалам покрытия с температурой плавления ниже 1500 ℃, металлы с высокой температурой плавления в форме проволоки или листа (W, Mo, Ti, Ta, нитрид бора и т. д.) обычно изготавливаются в подходящей форме источника испарения, загружаются материалами испарения, посредством джоулева тепла электрического тока для плавления, испарения или сублимации материала покрытия, форма источника испарения в основном включает многожильно-спиральную, U-образную, синусоидальную, тонкую пластину, лодочку, конусную корзину и т. д. В то же время метод требует, чтобы материал источника испарения имел высокую температуру плавления, низкое давление насыщенного пара, стабильные химические свойства, не вступал в химическую реакцию с материалом покрытия при высокой температуре, хорошую термостойкость, небольшое изменение плотности мощности и т. д. Он использует высокий ток через источник испарения, чтобы заставить его нагреться и испарить материал пленки путем прямого нагрева или поместить материал пленки в тигель, сделанный из графита и определенной высокой температуры. устойчивые оксиды металлов (например, A202, B0) и другие материалы для непрямого нагрева для испарения.

Покрытие с испарением при резистивном нагреве имеет ограничения: тугоплавкие металлы имеют низкое давление паров, из-за чего трудно изготовить тонкую пленку; некоторые элементы легко образуют сплав с нагревательной проволокой; нелегко получить однородный состав пленки сплава. Из-за простой структуры, низкой цены и простоты эксплуатации метода испарения при резистивном нагреве он является очень распространенным применением метода испарения.

(2) Нагревание электронным лучом и испарение

Испарение электронным лучом — это метод испарения материала покрытия путем бомбардировки его электронным пучком высокой плотности энергии, помещая его в охлаждаемый водой медный тигель. Источник испарения состоит из источника электронной эмиссии, источника питания ускорения электронов, тигля (обычно медного тигля), катушки магнитного поля, набора охлаждающей воды и т. д. В этом устройстве нагретый материал помещается в охлаждаемый водой тигель, и электронный луч бомбардирует только очень малую часть материала, в то время как большая часть оставшегося материала остается при очень низкой температуре под охлаждающим эффектом тигля, который можно рассматривать как бомбардируемую часть тигля. Таким образом, метод нагрева электронным лучом для испарения может избежать загрязнения между материалом покрытия и исходным материалом испарения.

Структуру источника испарения электронного пучка можно разделить на три типа: прямые пушки (пушки Буля), кольцевые пушки (электрически отклоняемые) и электронные пушки (магнитно отклоняемые). В испарительную установку можно поместить один или несколько тиглей, которые могут испарять и осаждаться множеством различных веществ одновременно или по отдельности.

Источники электронно-лучевого испарения имеют следующие преимущества.

①Высокая плотность пучка источника испарения с бомбардировкой электронным пучком позволяет получить гораздо большую плотность энергии, чем источник резистивного нагрева, который может испарять материалы с высокой температурой плавления, такие как W, Mo, Al2O3 и т. д.

②Материал покрытия помещается в медный тигель с водяным охлаждением, что позволяет избежать испарения исходного материала испарения и реакции между ними.

③Тепло может подаваться непосредственно на поверхность материала покрытия, что обеспечивает высокую тепловую эффективность и низкие потери на теплопроводность и теплоизлучение.

Недостатком метода испарения с нагревом электронным лучом является то, что первичные электроны из электронной пушки и вторичные электроны с поверхности материала покрытия будут ионизировать испаряющиеся атомы и молекулы остаточного газа, что иногда может повлиять на качество пленки.

(3) Высокочастотный индукционный нагрев испарения

Высокочастотное индукционное нагревание испарения заключается в размещении тигля с материалом покрытия в центре высокочастотной спиральной катушки, так что материал покрытия генерирует сильный вихревой ток и эффект гистерезиса под воздействием индукции высокочастотного электромагнитного поля, что заставляет слой пленки нагреваться до тех пор, пока он не испарится и не испарится. Источник испарения обычно состоит из водоохлаждаемой высокочастотной катушки и графитового или керамического (оксид магния, оксид алюминия, оксид бора и т. д.) тигля. Высокочастотный источник питания использует частоту от десяти тысяч до нескольких сотен тысяч Гц, входная мощность составляет от нескольких до нескольких сотен киловатт, чем меньше объем материала мембраны, тем выше частота индукции. Частота индукционной катушки обычно изготавливается из водоохлаждаемой медной трубки.

Недостатком метода высокочастотного индукционного нагрева является то, что сложно точно регулировать входную мощность. Он имеет следующие преимущества.

①Высокая скорость испарения

②Температура источника испарения однородна и стабильна, поэтому нелегко вызвать явление разбрызгивания капель покрытия, а также можно избежать явления образования отверстий на нанесенной пленке.

③Источник испарения загружается один раз, а температуру относительно легко и просто контролировать.

Время публикации: 28 октября 2022 г.