Zasada powlekania metodą parowania próżniowego

1、Sprzęt i proces fizyczny powlekania metodą parowania próżniowego

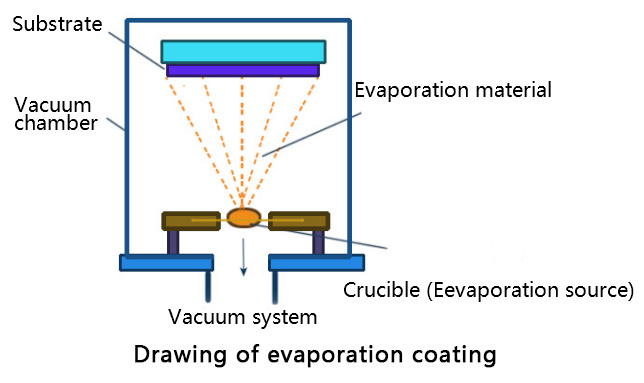

Sprzęt do powlekania metodą parowania próżniowego składa się głównie z komory próżniowej i systemu ewakuacyjnego. Wewnątrz komory próżniowej znajdują się źródło parowania (tj. grzałka parownika), podłoże i rama podłoża, grzałka podłoża, system wydechowy itp.

Materiał powłoki umieszcza się w źródle parowania komory próżniowej i w warunkach wysokiej próżni jest on podgrzewany przez źródło parowania w celu odparowania. Gdy średni swobodny zasięg cząsteczek pary jest większy niż liniowy rozmiar komory próżniowej, po tym jak atomy i cząsteczki pary filmu uciekły z powierzchni źródła parowania, rzadko są utrudniane przez zderzenia innych cząsteczek lub atomów i bezpośrednio docierają do powierzchni podłoża, które ma być pokryte powłoką. Ze względu na niską temperaturę podłoża, cząsteczki pary filmu kondensują się na nim i tworzą film.

Aby poprawić przyczepność cząsteczek parowania i podłoża, podłoże można aktywować poprzez odpowiednie ogrzewanie lub czyszczenie jonowe. Powłoka parowania próżniowego przechodzi przez następujące procesy fizyczne, od parowania materiału, transportu do osadzania w folii.

(1) Wykorzystując różne sposoby przekształcania innych form energii w energię cieplną, materiał filmowy jest podgrzewany w celu odparowania lub sublimacji do cząstek gazowych (atomów, cząsteczek lub skupisk atomowych) o określonej energii (od 0,1 do 0,3 eV).

(2)Cząsteczki gazu opuszczają powierzchnię filmu i są transportowane na powierzchnię podłoża z określoną prędkością ruchu, zasadniczo bez zderzeń, w linii prostej.

(3)Cząstki gazowe docierające do powierzchni podłoża łączą się i tworzą zarodki, a następnie tworzą warstwę fazy stałej.

(4)Reorganizacja lub wiązanie chemiczne atomów tworzących film.

2. Ogrzewanie parowe

(1) Parowanie przez ogrzewanie oporowe

Parowanie z ogrzewaniem oporowym jest najprostszą i najczęściej stosowaną metodą ogrzewania, ogólnie stosowaną do materiałów powłokowych o temperaturze topnienia poniżej 1500℃, metale o wysokiej temperaturze topnienia w kształcie drutu lub arkusza (W, Mo, Ti, Ta, azotek boru itp.) są zwykle formowane w odpowiedni kształt źródła parowania, ładowane materiałami parowania, poprzez ciepło Joule'a prądu elektrycznego w celu stopienia, odparowania lub sublimacji materiału powłoki, kształt źródła parowania obejmuje głównie spiralę wielożyłową, kształt litery U, falę sinusoidalną, cienką płytkę, łódkę, kosz stożkowy itp. Jednocześnie metoda wymaga, aby materiał źródła parowania miał wysoką temperaturę topnienia, niskie ciśnienie pary nasyconej, stabilne właściwości chemiczne, nie wchodził w reakcję chemiczną z materiałem powłoki w wysokiej temperaturze, dobrą odporność cieplną, niewielką zmianę gęstości mocy itp. Przyjmuje wysoki prąd przez źródło parowania, aby podgrzać i odparować materiał folii przez bezpośrednie ogrzewanie lub umieścić materiał folii w tyglu wykonanym z grafitu i niektórych wysokich tlenki metali odporne na temperaturę (takie jak A202, B0) i inne materiały do pośredniego ogrzewania w celu odparowania.

Powłoka parowania przez ogrzewanie oporowe ma swoje ograniczenia: metale ogniotrwałe mają niską prężność pary, co utrudnia tworzenie cienkich warstw; niektóre elementy łatwo tworzą stop za pomocą drutu grzewczego; niełatwo jest uzyskać jednolity skład warstwy stopu. Ze względu na prostą strukturę, niską cenę i łatwą obsługę metody parowania przez ogrzewanie oporowe jest to bardzo powszechne zastosowanie metody parowania.

(2) Parowanie za pomocą ogrzewania wiązką elektronów

Odparowywanie wiązką elektronów to metoda odparowywania materiału powłoki poprzez bombardowanie go wiązką elektronów o wysokiej gęstości energii poprzez umieszczenie go w chłodzonym wodą miedzianym tyglu. Źródło odparowywania składa się ze źródła emisji elektronów, źródła zasilania przyspieszającego elektrony, tygla (zwykle miedzianego tygla), cewki pola magnetycznego i zestawu chłodzącej wody itp. W tym urządzeniu ogrzany materiał umieszczany jest w chłodzonym wodą tyglu, a wiązka elektronów bombarduje tylko bardzo małą część materiału, podczas gdy większość pozostałego materiału pozostaje w bardzo niskiej temperaturze pod wpływem chłodzenia tygla, który można uznać za bombardowaną część tygla. Tak więc metoda ogrzewania wiązką elektronów w celu odparowywania może zapobiec zanieczyszczeniu między materiałem powłoki a materiałem źródła parowania.

Strukturę źródła parowania wiązki elektronów można podzielić na trzy typy: proste działa (działo Boules), pierścieniowe działa (odchylane elektrycznie) i e-działa (odchylane magnetycznie). W urządzeniu do parowania można umieścić jeden lub więcej tygli, które mogą odparowywać i osadzać wiele różnych substancji jednocześnie lub oddzielnie.

Źródła wykorzystujące odparowywanie wiązką elektronów mają następujące zalety.

①Duża gęstość wiązki źródła bombardowania wiązką elektronów pozwala na uzyskanie znacznie większej gęstości energii niż w przypadku źródła ogrzewania rezystancyjnego, które może odparowywać materiały o wysokiej temperaturze topnienia, takie jak W, Mo, Al2O3 itp.

②Materiał powłoki umieszczany jest w chłodzonym wodą miedzianym tyglu, co pozwala uniknąć odparowywania materiału źródłowego parowania i reakcji między nimi.

③Ciepło można dostarczyć bezpośrednio do powierzchni materiału powłoki, co zwiększa wydajność cieplną i zmniejsza utratę przewodzenia ciepła oraz promieniowanie cieplne.

Wadą metody parowania za pomocą nagrzewania wiązką elektronów jest to, że pierwotne elektrony z działa elektronowego i wtórne elektrony z powierzchni materiału powłoki jonizują odparowujące atomy i cząsteczki gazu resztkowego, co czasami wpływa na jakość powłoki.

(3) Parowanie z ogrzewaniem indukcyjnym o wysokiej częstotliwości

Wysokoczęstotliwościowe ogrzewanie indukcyjne parowanie polega na umieszczeniu tygla z materiałem powłoki w centrum spiralnej cewki wysokoczęstotliwościowej, tak aby materiał powłoki generował silny prąd wirowy i efekt histerezy pod indukcją pola elektromagnetycznego o wysokiej częstotliwości, co powoduje nagrzewanie się warstwy filmu, aż do jej odparowania i odparowania. Źródło parowania składa się zazwyczaj z chłodzonej wodą cewki o wysokiej częstotliwości i tygla grafitowego lub ceramicznego (tlenku magnezu, tlenku glinu, tlenku boru itp.). Zasilacz o wysokiej częstotliwości wykorzystuje częstotliwość od dziesięciu tysięcy do kilkuset tysięcy Hz, moc wejściowa wynosi od kilku do kilkuset kilowatów, im mniejsza objętość materiału membrany, tym wyższa częstotliwość indukcji. Częstotliwość cewki indukcyjnej jest zwykle wykonana z chłodzonej wodą miedzianej rury.

Wadą metody parowania z wykorzystaniem nagrzewania indukcyjnego o wysokiej częstotliwości jest to, że nie można łatwo regulować mocy wejściowej. Ma ona jednak następujące zalety.

①Wysoka szybkość parowania

②Temperatura źródła parowania jest jednolita i stabilna, dzięki czemu nie występuje zjawisko rozpryskiwania się kropelek powłoki, a ponadto można uniknąć zjawiska powstawania dziurek w osadzonej warstwie.

③Źródło parowania ładowane jest raz, a temperaturę można stosunkowo łatwo i prosto kontrolować.

Czas publikacji: 28-paź-2022