Het belangrijkste kenmerk van de vacuümverdampingsmethode voor het afzetten van films is de hoge afzettingssnelheid. De sputtermethode heeft een breed scala aan beschikbare filmmaterialen en een goede uniformiteit van de filmlaag, maar de afzettingssnelheid is laag. Ioncoating is een methode die deze twee processen combineert.

Principe van ioncoating en filmvormingsomstandigheden

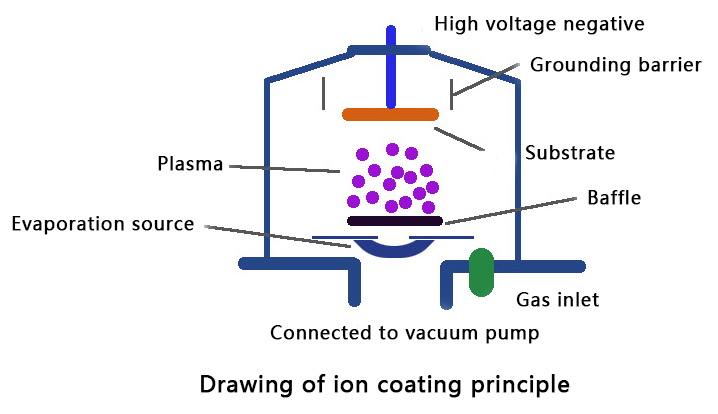

Het werkingsprincipe van ionencoating wordt weergegeven in de afbeelding. De vacuümkamer wordt opgepompt tot een druk lager dan 10-4 Pa en vervolgens gevuld met inert gas (bijv. argon) tot een druk van 0,1~1 Pa. Nadat een negatieve gelijkspanning van maximaal 5 kV op het substraat is aangelegd, wordt een gasgloeiontladingsplasmazone met lage druk gecreëerd tussen het substraat en de kroes. De inerte gasionen worden versneld door het elektrische veld en bombarderen het oppervlak van het substraat, waardoor het oppervlak van het werkstuk wordt gereinigd. Nadat dit reinigingsproces is voltooid, begint het coatingproces met de verdamping van het te coaten materiaal in de kroes. De verdampte dampdeeltjes komen de plasmazone binnen en botsen met de gedissocieerde inerte positieve ionen en elektronen, en een deel van de dampdeeltjes wordt gedissocieerd en bombardeert het werkstuk en het coatingoppervlak onder de versnelling van het elektrische veld. Bij het ionenplatingproces vindt er niet alleen depositie, maar ook sputtering van positieve ionen op het substraat plaats. De dunne film kan daarom alleen worden gevormd als het depositie-effect groter is dan het sputtereffect.

Het ioncoatingproces, waarbij het substraat altijd wordt gebombardeerd met ionen met hoge energie, is zeer schoon en heeft een aantal voordelen ten opzichte van sputteren en verdampingscoating.

(1)Sterke hechting, de coatinglaag bladdert niet snel af.

(a)Bij het ionencoatingproces wordt een groot aantal hoogenergetische deeltjes, gegenereerd door de gloeiontlading, gebruikt om een kathodisch sputtereffect op het oppervlak van het substraat te produceren, waarbij het gas en de olie die op het oppervlak van het substraat zijn geadsorbeerd, worden gesputterd en gereinigd om het oppervlak van het substraat te zuiveren totdat het volledige coatingproces is voltooid.

(b)In de vroege fase van het coaten bestaan sputteren en afzetting naast elkaar, waardoor een overgangslaag van componenten kan ontstaan op het grensvlak van de filmbasis of een mengsel van het filmmateriaal en het basismateriaal, de zogenaamde "pseudo-diffusielaag", die de hechtingsprestaties van de film effectief kan verbeteren.

(2) Goede wrap-around eigenschappen. Een reden hiervoor is dat de atomen van het coatingmateriaal onder hoge druk geïoniseerd worden en tijdens het proces meerdere keren botsen met gasmoleculen, waardoor de ionen van het coatingmateriaal zich over het substraat kunnen verspreiden. Bovendien worden de geïoniseerde atomen van het coatingmateriaal onder invloed van een elektrisch veld op het oppervlak van het substraat afgezet, waardoor het hele substraat bedekt wordt met een dunne film. Verdampingscoating kan dit effect echter niet bereiken.

(3)De hoge kwaliteit van de coating is te danken aan het sputteren van condensaten, veroorzaakt door het constante bombardement van de afgezette film met positieve ionen, waardoor de dichtheid van de coatinglaag wordt verbeterd.

(4)Een brede selectie van coatingmaterialen en substraten kan worden gecoat op metalen of niet-metalen materialen.

(5)Vergeleken met chemische dampdepositie (CVD) heeft het een lagere substraattemperatuur, doorgaans lager dan 500 °C, maar de hechtsterkte is volledig vergelijkbaar met die van chemische dampdepositiefilms.

(6)Hoge afzettingssnelheid, snelle filmvorming en een mogelijke coatingdikte van films van tientallen nanometers tot micrometers.

De nadelen van ionencoating zijn: de dikte van de film is niet nauwkeurig te regelen; de concentratie defecten is hoog bij een fijne coating; en er komen gassen in het oppervlak terecht tijdens het coaten, waardoor de oppervlakte-eigenschappen veranderen. In sommige gevallen ontstaan er ook holtes en kernen (kleiner dan 1 nm).

Wat de afzettingssnelheid betreft, is ioncoating vergelijkbaar met de verdampingsmethode. Wat de filmkwaliteit betreft, zijn de films die met ioncoating worden geproduceerd bijna net zo goed als of zelfs beter dan die van films die met sputteren worden geproduceerd.

Plaatsingstijd: 8 november 2022