A vákuumos párologtatásos filmleválasztási módszer fő jellemzője a magas leválasztási sebesség. A porlasztásos módszer fő jellemzője a rendelkezésre álló filmanyagok széles választéka és a filmréteg jó egyenletessége, de a leválasztási sebesség alacsony. Az ionbevonás egy olyan módszer, amely ezt a két folyamatot ötvözi.

Ionbevonatolási elv és filmképződési feltételek

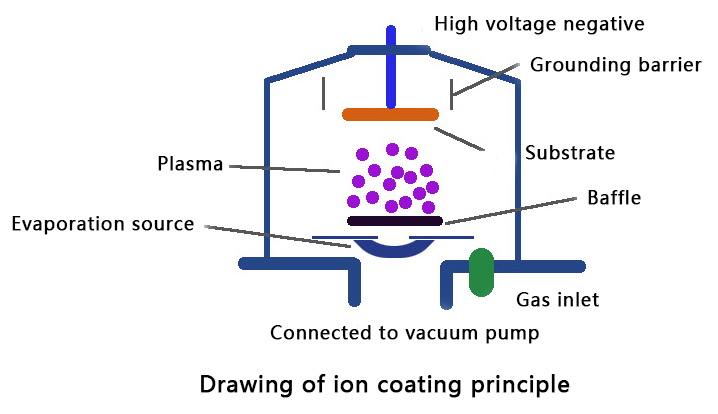

Az ionbevonatolás működési elvét az ábra mutatja. A vákuumkamrát 10⁻⁸ Pa alatti nyomásra pumpálják, majd inert gázzal (pl. argonnal) töltik fel 0,1~1 Pa nyomásra. Miután a hordozóra legfeljebb 5 kV negatív egyenfeszültséget alkalmaznak, egy alacsony nyomású gázkisüléses plazmazóna jön létre a hordozó és a tégely között. Az inert gázionokat az elektromos tér felgyorsítja, és bombázzák a hordozó felületét, így megtisztítva a munkadarab felületét. A tisztítási folyamat befejezése után a bevonási folyamat a bevonandó anyag elpárologtatásával kezdődik a tégelyben. Az elpárologtatott gőzrészecskék belépnek a plazmazónába, és ütköznek a disszociált inert pozitív ionokkal és elektronokkal, és a gőzrészecskék egy része disszociál, és az elektromos tér gyorsulása alatt bombázza a munkadarabot és a bevonat felületét. Az ionbevonatolási folyamat során nemcsak a pozitív ionok lerakódása, hanem porlasztása is történik a hordozón, így a vékonyréteg csak akkor alakulhat ki, ha a lerakódási hatás nagyobb, mint a porlasztási hatás.

Az ionbevonatolási eljárás, amelynek során az aljzatot mindig nagy energiájú ionokkal bombázzák, nagyon tiszta, és számos előnnyel rendelkezik a porlasztásos és a párologtatásos bevonatoláshoz képest.

(1) Erős tapadás, a bevonatréteg nem könnyen leválik.

(a) Az ionbevonatolási eljárás során a parázskisülés által generált nagyszámú, nagy energiájú részecskét katódos porlasztási hatás létrehozására használják az aljzat felületén, porlasztva és tisztítva az aljzat felületén adszorbeált gázt és olajat az aljzat felületének tisztítása érdekében, amíg a teljes bevonási folyamat be nem fejeződik.

(b) A bevonás korai szakaszában a porlasztás és a lerakódás egyidejűleg létezik, amelyek a filmalap határfelületén egy átmeneti komponensréteget vagy a filmanyag és az alapanyag keverékét képezhetik, amelyet „pszeudo-diffúziós rétegnek” neveznek, és amely hatékonyan javíthatja a film tapadási teljesítményét.

(2) Jó körbefutó tulajdonságok. Ennek egyik oka, hogy a bevonóanyag atomjai nagy nyomás alatt ionizálódnak, és a hordozóhoz való eljutás során többször ütköznek gázmolekulákkal, így a bevonóanyag ionjai szétszóródhatnak a hordozó körül. Ezenkívül az ionizált bevonóanyag atomjai elektromos tér hatására lerakódnak a hordozó felületére, így a teljes hordozó vékony filmréteggel képződik, de a párologtatásos bevonat nem tudja elérni ezt a hatást.

(3) A bevonat kiváló minőségét a lerakódott film pozitív ionokkal történő folyamatos bombázása által okozott kondenzátumok porlasztása okozza, ami javítja a bevonóréteg sűrűségét.

(4) A bevonóanyagok és hordozók széles választéka bevonható fémes vagy nemfémes anyagokra.

(5) A kémiai gőzfázisú leválasztással (CVD) összehasonlítva alacsonyabb az aljzat hőmérséklete, jellemzően 500°C alatt van, de tapadási szilárdsága teljes mértékben összehasonlítható a kémiai gőzfázisú leválasztással előállított filmekével.

(6) Magas lerakódási sebesség, gyors filmképződés, és a filmek vastagsága tíz nanométertől mikronig terjedhet.

Az ionbevonatolás hátrányai a következők: a film vastagsága nem szabályozható pontosan; a hibák koncentrációja magas, ha finom bevonatra van szükség; és a bevonás során gázok jutnak a felületre, ami megváltoztatja a felületi tulajdonságokat. Bizonyos esetekben üregek és magok (1 nm-nél kisebbek) is kialakulnak.

A lerakódási sebesség tekintetében az ionbevonás összehasonlítható a párologtatásos módszerrel. A filmminőség tekintetében az ionbevonással előállított filmek közel állnak a porlasztással előállított filmekhez, vagy jobbak azoknál.

Közzététel ideje: 2022. november 8.