A vákuumpárologtatásos bevonatolás elve

1. Vákuumbepárlásos bevonat berendezése és fizikai folyamata

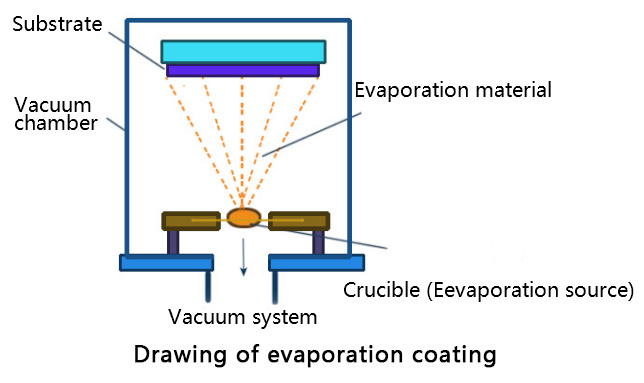

A vákuumos párologtató bevonó berendezés főként vákuumkamrából és elszívórendszerből áll. A vákuumkamrán belül található a párologtató forrás (azaz a párologtató fűtőberendezés), az aljzat és az aljzatkeret, az aljzatfűtőberendezés, az elszívórendszer stb.

A bevonóanyagot a vákuumkamra párologtató forrásába helyezik, és nagy vákuumkörülmények között a párologtató forrás melegíti, hogy elpárologjon. Amikor a gőzmolekulák átlagos szabad mozgástartománya nagyobb, mint a vákuumkamra lineáris mérete, a párologtató forrás felületéről kiszabaduló filmgőz atomjai és molekulái ritkán ütköznek más molekulákkal vagy atomokkal, és közvetlenül elérik a bevonandó hordozó felületét. Az hordozó alacsony hőmérséklete miatt a filmgőz részecskéi lecsapódnak rajta, és filmet képeznek.

A párolgási molekulák és az aljzatanyag tapadásának javítása érdekében az aljzatanyag megfelelő melegítéssel vagy iontisztítással aktiválható. A vákuumpárologtatásos bevonatolás a következő fizikai folyamatokon megy keresztül az anyag párologtatásától, szállításán és filmbe való lerakódásán át.

(1) Különböző módszereket alkalmazva más energiaformák hőenergiává alakítására, a filmanyagot melegítik, hogy egy bizonyos energiával (0,1–0,3 eV) elpárologjon vagy szublimáljon gáznemű részecskékké (atomokká, molekulákká vagy atomcsoportokká).

(2) A gáznemű részecskék elhagyják a film felületét, és bizonyos mozgási sebességgel, lényegében ütközés nélkül, egyenes vonalban szállítódnak az aljzat felületére.

(3) A szubsztrátum felületét elérő gáznemű részecskék összeolvadnak és nukleálódnak, majd szilárd fázisú filmmé nőnek.

(4) A filmet alkotó atomok átszerveződése vagy kémiai kötése.

2. Párolgásos fűtés

(1) Ellenállásfűtéses párolgás

Az ellenállásfűtéses párologtatás a legegyszerűbb és leggyakrabban használt fűtési módszer, amely általában 1500 ℃ alatti olvadáspontú bevonóanyagokra alkalmazható. A magas olvadáspontú, huzal vagy lemez alakú fémekből (W, Mo, Ti, Ta, bór-nitrid stb.) általában megfelelő alakú párologtató forrást készítenek, amelyet párologtató anyagokkal töltenek fel, és elektromos áram Joule-hőjén keresztül megolvasztják, elpárologtatják vagy szublimálják a bevonóanyagot. A párologtató forrás alakja főként többszálú spirál, U alakú, szinuszhullámú, vékony lemez, csónak, kúpos kosár stb. lehet. Ugyanakkor a módszer megköveteli, hogy a párologtató forrásanyag magas olvadásponttal, alacsony telített gőznyomással, stabil kémiai tulajdonságokkal rendelkezzen, ne lépjen kémiai reakcióba a bevonóanyaggal magas hőmérsékleten, jó hőállósággal, kis teljesítménysűrűség-változással stb. Nagy áramot vesz át a párologtató forráson keresztül, hogy felmelegítse és elpárologtassa a filmanyagot közvetlen melegítéssel, vagy a filmanyagot grafitból és bizonyos magas hőmérsékletnek ellenálló fémoxidokból (például A202, B0) és más anyagokból készült olvasztótégelybe helyezzék a közvetett melegítéshez a párologtatáshoz.

Az ellenállásfűtéses párologtatásos bevonatnak vannak korlátai: a tűzálló fémek alacsony gőznyomással rendelkeznek, ami megnehezíti a vékony film előállítását; egyes elemek könnyen ötvözhetők fűtőszállal; nem könnyű egyenletes összetételű ötvözetfilmet kapni. Az ellenállásfűtéses párologtatási módszer egyszerű szerkezete, alacsony ára és könnyű kezelhetősége miatt a párologtatási módszer nagyon gyakori alkalmazása.

(2) Elektronsugaras fűtéssel történő párologtatás

Az elektronsugaras bepárlás egy olyan módszer, amelynek során a bevonóanyagot nagy energiasűrűségű elektronsugárral bombázzák, vízhűtéses réztégelybe helyezve. A bepárlóforrás egy elektronemissziós forrásból, egy elektrongyorsító energiaforrásból, egy tégelyből (általában egy réztégelyből), egy mágneses mező tekercsből és egy hűtővíz-készletből stb. áll. Ebben a berendezésben a melegített anyagot egy vízhűtéses tégelybe helyezik, és az elektronsugár az anyagnak csak nagyon kis részét bombázza, míg a fennmaradó anyag nagy része a tégely hűtőhatása alatt nagyon alacsony hőmérsékleten marad, amelyet a tégely bombázott részének tekinthetünk. Így az elektronsugaras bepárlási módszerrel elkerülhető a bevonóanyag és a bepárlóforrás közötti szennyeződés.

Az elektronsugaras párologtató forrás szerkezete három típusra osztható: egyenes pisztolyok (Boules-pisztolyok), gyűrűs pisztolyok (elektromosan eltérítettek) és elektronikus pisztolyok (mágnesesen eltérítettek). Egy vagy több olvasztótégely helyezhető el egy párologtató berendezésben, amely egyszerre vagy külön-külön is képes sok különböző anyag elpárologtatására és lerakódására.

Az elektronnyalábos párologtató forrásoknak a következő előnyeik vannak.

① Az elektronsugaras bombázásos párologtató forrás nagy nyalábsűrűsége sokkal nagyobb energiasűrűséget képes elérni, mint az ellenállásfűtő forrás, amely magas olvadáspontú anyagokat, például W-t, Mo-t, Al₂O₃-t stb. tud elpárologtatni.

②A bevonóanyagot vízhűtéses réztégelybe helyezik, amely elkerüli a párolgási forrásanyag elpárolgását és a közöttük lévő reakciót.

③A hő közvetlenül a bevonóanyag felületéhez adható, ami magas hőhatásfokot, alacsony hővezetési és hősugárzási veszteséget eredményez.

Az elektronnyalábos fűtéses párologtatási módszer hátránya, hogy az elektronágyúból származó primer elektronok és a bevonóanyag felületéről származó szekunder elektronok ionizálják az elpárolgó atomokat és a maradék gázmolekulákat, ami időnként befolyásolja a film minőségét.

(3) Nagyfrekvenciás indukciós fűtés párologtatása

A nagyfrekvenciás indukciós fűtéses párologtatás során a bevonóanyaggal ellátott olvasztótégelyt a nagyfrekvenciás spiráltekercs közepére helyezik, így a bevonóanyag erős örvényáramot és hiszterézishatást generál a nagyfrekvenciás elektromágneses tér indukciója alatt, ami a filmréteg felmelegedését okozza, amíg elpárolog és elpárolog. A párologtató forrás általában egy vízhűtéses nagyfrekvenciás tekercsből és egy grafit vagy kerámia (magnézium-oxid, alumínium-oxid, bór-oxid stb.) olvasztótégellyőből áll. A nagyfrekvenciás tápegység tízezer és több százezer Hz közötti frekvenciát használ, a bemeneti teljesítmény több és több száz kilowatt között van, minél kisebb a membránanyag térfogata, annál nagyobb az indukciós frekvencia. Az indukciós tekercs frekvenciája általában vízhűtéses rézcsőből készül.

A nagyfrekvenciás indukciós fűtési párologtatási módszer hátránya, hogy nem könnyű finomhangolni a bemeneti teljesítményt, a következő előnyökkel jár.

①Magas párolgási sebesség

②A párolgási forrás hőmérséklete egyenletes és stabil, így nem könnyű bevonatcseppek fröccsenésének jelenségét előállítani, és elkerülhető a lerakódott filmen lévő lyukak jelensége is.

③A párologtató forrás egyszer töltődik be, és a hőmérséklet viszonylag könnyű és egyszerűen szabályozható.

Közzététel ideje: 2022. október 28.