La principale caractéristique de la méthode d'évaporation sous vide pour le dépôt de films est sa vitesse de dépôt élevée. La méthode de pulvérisation cathodique se distingue par la large gamme de matériaux de films disponibles et la bonne uniformité de la couche, mais la vitesse de dépôt est faible. Le revêtement ionique combine ces deux procédés.

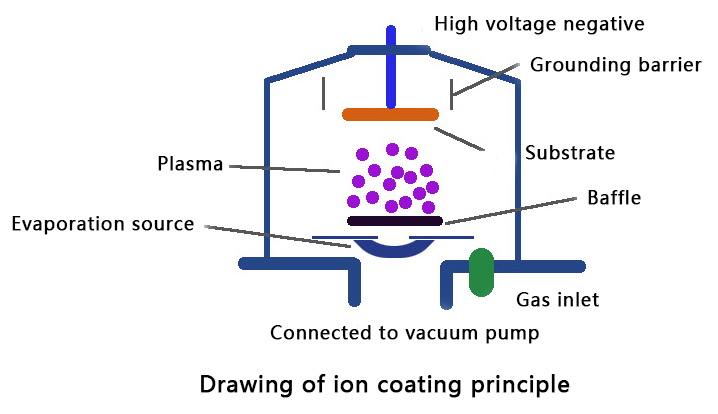

Principe du revêtement ionique et conditions de formation du film

Le principe de fonctionnement du revêtement ionique est illustré sur la figure. La chambre à vide est pompée à une pression inférieure à 10-4 Pa, puis remplie de gaz inerte (par exemple de l'argon) à une pression de 0,1 à 1 Pa. Après application d'une tension continue négative pouvant atteindre 5 kV au substrat, une zone de plasma à décharge luminescente à basse pression s'établit entre le substrat et le creuset. Les ions du gaz inerte sont accélérés par le champ électrique et bombardent la surface du substrat, nettoyant ainsi la pièce. Une fois ce nettoyage terminé, le revêtement commence par la vaporisation du matériau à revêtir dans le creuset. Les particules de vapeur vaporisées pénètrent dans la zone de plasma et entrent en collision avec les ions positifs et les électrons inertes dissociés. Certaines particules de vapeur se dissocient et bombardent la pièce et la surface du revêtement sous l'effet de l'accélération du champ électrique. Dans le processus de placage ionique, il y a non seulement un dépôt mais également une pulvérisation d'ions positifs sur le substrat, de sorte que le film mince ne peut être formé que lorsque l'effet de dépôt est supérieur à l'effet de pulvérisation.

Le procédé de revêtement ionique, dans lequel le substrat est toujours bombardé d'ions à haute énergie, est très propre et présente un certain nombre d'avantages par rapport au revêtement par pulvérisation cathodique et par évaporation.

(1) Forte adhérence, la couche de revêtement ne se décolle pas facilement.

(a)Dans le processus de revêtement ionique, un grand nombre de particules à haute énergie générées par la décharge luminescente sont utilisées pour produire un effet de pulvérisation cathodique sur la surface du substrat, pulvérisant et nettoyant le gaz et l'huile adsorbés sur la surface du substrat pour purifier la surface du substrat jusqu'à ce que l'ensemble du processus de revêtement soit terminé.

(b)Au stade précoce du revêtement, la pulvérisation cathodique et le dépôt coexistent, ce qui peut former une couche de transition de composants à l'interface de la base du film ou un mélange du matériau du film et du matériau de base, appelé « couche de pseudo-diffusion », qui peut améliorer efficacement les performances d'adhérence du film.

(2) Excellentes propriétés d'enveloppement. L'une des raisons est que les atomes du matériau de revêtement sont ionisés sous haute pression et entrent en collision avec des molécules de gaz à plusieurs reprises avant d'atteindre le substrat, ce qui permet aux ions du matériau de revêtement de se disperser autour de celui-ci. De plus, les atomes ionisés du matériau de revêtement se déposent à la surface du substrat sous l'action du champ électrique, déposant ainsi une fine couche sur l'ensemble du substrat, ce qui n'est pas possible avec le revêtement par évaporation.

(3) La haute qualité du revêtement est due à la pulvérisation de condensats provoquée par le bombardement constant du film déposé avec des ions positifs, ce qui améliore la densité de la couche de revêtement.

(4)Une large sélection de matériaux de revêtement et de substrats peut être appliquée sur des matériaux métalliques ou non métalliques.

(5)Par rapport au dépôt chimique en phase vapeur (CVD), il a une température de substrat plus basse, généralement inférieure à 500 °C, mais sa force d'adhérence est entièrement comparable à celle des films de dépôt chimique en phase vapeur.

(6) Taux de dépôt élevé, formation de film rapide et épaisseur de revêtement de films pouvant aller de quelques dizaines de nanomètres à quelques microns.

Les inconvénients du revêtement ionique sont les suivants : l'épaisseur du film ne peut être contrôlée avec précision ; la concentration de défauts est élevée lorsqu'un revêtement fin est requis ; et des gaz pénètrent à la surface pendant le revêtement, ce qui modifie les propriétés de surface. Dans certains cas, des cavités et des noyaux (inférieurs à 1 nm) se forment également.

En termes de vitesse de dépôt, le dépôt ionique est comparable à la méthode d'évaporation. Quant à la qualité des films obtenus par dépôt ionique, elle est proche, voire supérieure, à celle des films obtenus par pulvérisation cathodique.

Date de publication : 08/11/2022