Tyhjiöhöyrystysmenetelmän tärkein ominaisuus kalvojen kerrostamisessa on korkea kerrostumisnopeus. Sputterointimenetelmän tärkein ominaisuus on laaja valikoima saatavilla olevia kalvomateriaaleja ja kalvokerroksen hyvä tasaisuus, mutta kerrostumisnopeus on alhainen. Ionipinnoitus on menetelmä, joka yhdistää nämä kaksi prosessia.

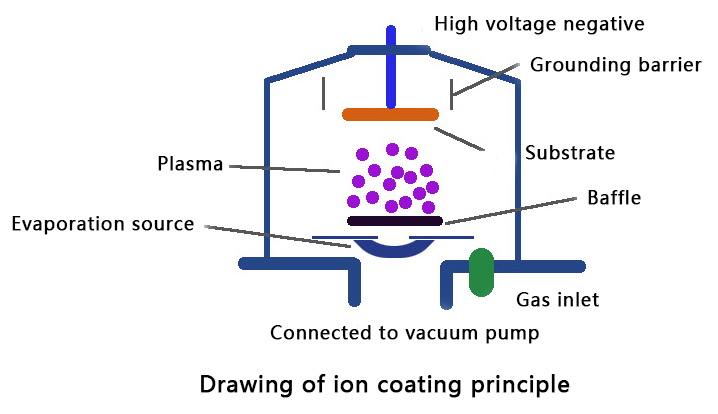

Ionipinnoitusperiaate ja kalvonmuodostusolosuhteet

Ionipinnoituksen toimintaperiaate on esitetty kuvassa. Tyhjiökammio pumpataan alle 10⁻⁹ Pa:n paineeseen ja täytetään sitten inertillä kaasulla (esim. argonilla) 0,1–1 Pa:n paineeseen. Kun substraattiin kohdistetaan enintään 5 kV:n negatiivinen tasajännite, substraatin ja upokkaan väliin muodostuu matalapaineinen kaasun hehkupurkausplasmavyöhyke. Sähkökenttä kiihdyttää inertin kaasun ioneja, jotka pommittavat substraatin pintaa ja puhdistavat siten työkappaleen pinnan. Tämän puhdistusprosessin jälkeen pinnoitusprosessi alkaa pinnoitettavan materiaalin höyrystyksellä upokkaassa. Höyrystyneet höyryhiukkaset tulevat plasmavyöhykkeeseen ja törmäävät dissosioituneiden inerttien positiivisten ionien ja elektronien kanssa, ja osa höyryhiukkasista dissosioituu ja pommittaa työkappaletta ja pinnoituspintaa sähkökentän kiihdyttämänä. Ionipinnoitusprosessissa substraatille ei ainoastaan kerrostu, vaan myös positiiviset ionit sputteroituvat, joten ohut kalvo voidaan muodostaa vain, kun kerrostumisvaikutus on suurempi kuin sputterointivaikutus.

Ionipinnoitusprosessi, jossa alustaa pommitetaan aina korkeaenergisillä ioneilla, on erittäin puhdas ja sillä on useita etuja verrattuna sputterointiin ja haihdutukseen.

(1) Vahva tarttuvuus, pinnoitekerros ei irtoa helposti.

(a) Ionipinnoitusprosessissa hehkupurkauksen tuottamaa suurta määrää suurenergisiä hiukkasia käytetään katodisen sputterointivaikutuksen tuottamiseen substraatin pinnalle, sputteroimalla ja puhdistamalla substraatin pinnalle adsorboitunut kaasu ja öljy substraatin pinnan puhdistamiseksi, kunnes koko pinnoitusprosessi on valmis.

(b) Pinnoituksen alkuvaiheessa sputterointi ja laskeutuminen esiintyvät samanaikaisesti, mikä voi muodostaa kalvopohjan rajapinnalle komponenttien siirtymäkerroksen tai kalvomateriaalin ja pohjamateriaalin seoksen, jota kutsutaan "pseudo-diffuusiokerrokseksi", mikä voi tehokkaasti parantaa kalvon tarttumiskykyä.

(2) Hyvät kietoutumisominaisuudet. Yksi syy tähän on se, että pinnoitemateriaalin atomit ionisoituvat korkeassa paineessa ja törmäävät kaasumolekyyleihin useita kertoja alustalle saapuessaan, jolloin pinnoitemateriaalin ionit voivat levitä alustan ympärille. Lisäksi ionisoituneet pinnoitemateriaalin atomit kerrostuvat alustan pinnalle sähkökentän vaikutuksesta, jolloin koko alusta kerrostuu ohueksi kalvoksi, mutta haihdutuspinnoitteella tätä vaikutusta ei voida saavuttaa.

(3) Pinnoitteen korkea laatu johtuu kondensaattien roiskumisesta, joka johtuu kerrostuneen kalvon jatkuvasta pommituksesta positiivisilla ioneilla, mikä parantaa pinnoitekerroksen tiheyttä.

(4) Metallisia tai ei-metallisia materiaaleja voidaan päällystää laajalla valikoimalla pinnoitemateriaaleja ja alustoja.

(5) Verrattuna kemialliseen höyrypinnoitukseen (CVD), sillä on alhaisempi alustan lämpötila, tyypillisesti alle 500 °C, mutta sen tarttuvuuslujuus on täysin verrattavissa kemialliseen höyrypinnoitukseen perustuvien kalvojen lujuuteen.

(6) Korkea laskeutumisnopeus, nopea kalvonmuodostus ja kalvojen pinnoituspaksuus kymmenistä nanometreistä mikroneihin.

Ionipinnoitteen haittoja ovat: kalvon paksuutta ei voida säätää tarkasti; virheiden pitoisuus on korkea, kun tarvitaan hienoa pinnoitetta; ja pinnoituksen aikana pintaan pääsee kaasuja, jotka muuttavat pinnan ominaisuuksia. Joissakin tapauksissa muodostuu myös onteloita ja ytimiä (alle 1 nm).

Ionipinnoitus on laskeutumisnopeuden suhteen verrattavissa haihdutusmenetelmään. Kalvonlaadun osalta ionipinnoituksella tuotetut kalvot ovat lähellä sputteroimalla valmistettuja kalvoja tai parempia.

Julkaisun aika: 8.11.2022