Tyhjiöhöyrystyspinnoituksen periaate

1, Tyhjiöhöyrystyspinnoituksen laitteet ja fysikaalinen prosessi

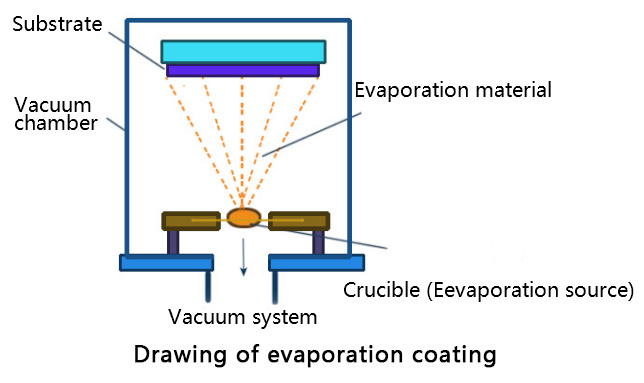

Tyhjiöhaihdutuspinnoituslaitteisto koostuu pääasiassa tyhjiökammiosta ja tyhjiöjärjestelmästä. Tyhjiökammion sisällä on haihdutuslähde (eli haihdutuslämmitin), alusta ja alustakehys, alustalämmitin, poistojärjestelmä jne.

Päällystemateriaali asetetaan tyhjiökammion haihdutuslähteeseen, ja korkean tyhjiön olosuhteissa haihdutuslähde lämmittää sitä haihtumaan. Kun höyrymolekyylien keskimääräinen vapaa liikkuvuus on suurempi kuin tyhjiökammion lineaarinen koko, kalvohöyryn atomit ja molekyylit, jotka ovat poistuneet haihdutuslähteen pinnalta, eivät juurikaan törmää muihin molekyyleihin tai atomeihin, vaan ne saavuttavat suoraan pinnoitettavan alustan pinnan. Alustan alhaisen lämpötilan vuoksi kalvohöyryhiukkaset tiivistyvät sen päälle ja muodostavat kalvon.

Haihdutusmolekyylien ja substraatin tarttumisen parantamiseksi substraatti voidaan aktivoida asianmukaisella kuumentamalla tai ionipuhdistuksella. Tyhjiöhaihdutuspinnoitus käy läpi seuraavat fysikaaliset prosessit materiaalin haihduttamisesta kuljetukseen ja kalvon muodostamiseen.

(1) Käyttämällä erilaisia tapoja muuntaa muita energiamuotoja lämpöenergiaksi kalvomateriaalia kuumennetaan höyrystymään tai sublimoitumaan kaasumaisiksi hiukkasiksi (atomit, molekyylit tai atomiryppäät) tietyllä energiamäärällä (0,1–0,3 eV).

(2) Kaasumaiset hiukkaset poistuvat kalvon pinnalta ja kulkeutuvat alustan pinnalle tietyllä nopeudella, olennaisesti ilman törmäystä, suorassa linjassa.

(3) Substraatin pinnalle saapuvat kaasumaiset hiukkaset yhtyvät ja ydintyvät, ja sitten ne kasvavat kiinteäksi faasikalvoksi.

(4) Kalvon muodostavien atomien uudelleenorganisoituminen tai kemiallinen sitoutuminen.

2, Höyrystyslämmitys

(1) Vastuslämmityksen haihduttaminen

Vastuskuumennushaihdutus on yksinkertaisin ja yleisimmin käytetty lämmitysmenetelmä, jota voidaan yleensä soveltaa alle 1500 ℃:n sulamispisteen omaaviin pinnoitusmateriaaleihin. Korkean sulamispisteen omaavat metallit, kuten lanka- tai levymuodossa (W, Mo, Ti, Ta, boorinitridi jne.), valmistetaan yleensä sopivan muotoiseksi haihdutuslähteeksi, johon lisätään haihdutusmateriaaleja sähkövirran Joule-lämmön avulla sulattamaan, haihduttamaan tai sublimoimaan pinnoitusmateriaali. Haihdutuslähteen muoto voi olla pääasiassa monisäikeinen spiraali, U-muotoinen, siniaaltomuotoinen, ohut levy, vene, kartiokori jne. Samalla menetelmä edellyttää, että haihdutuslähdemateriaalilla on korkea sulamispiste, alhainen kyllästymishöyrynpaine, vakaat kemialliset ominaisuudet, se ei reagoi kemiallisesti pinnoitusmateriaalin kanssa korkeassa lämpötilassa, ja että sillä on hyvä lämmönkestävyys ja pieni tehotiheyden muutos. Haihdutuslähteen läpi johdetaan suuri virta, jotta kalvomateriaali kuumenee ja haihtuu suoralla lämmityksellä tai kalvomateriaali asetetaan grafiitista ja tietyistä korkean lämpötilan kestävistä metallioksideista (kuten A202, B0) ja muista materiaaleista valmistettuun upokkaaseen epäsuoraa lämmitystä varten haihdutusta varten.

Vastuskuumennushöyrystyspinnoitteella on rajoituksensa: tulenkestävien metallien höyrynpaine on alhainen, mikä vaikeuttaa ohuen kalvon valmistamista; joistakin alkuaineista on helppo muodostaa seosta lämmityslangalla; seoskalvon koostumusta ei ole helppo saada tasaiseksi. Vastuskuumennushöyrystysmenetelmän yksinkertaisen rakenteen, alhaisen hinnan ja helpon käytön vuoksi se on hyvin yleinen haihdutusmenetelmän sovellus.

(2) Elektronisuihkulämmityksen haihduttaminen

Elektronisuihkuhöyrystys on menetelmä, jossa pinnoitemateriaalia höyrystetään pommittamalla sitä korkeaenergisellä elektronisuihkulla asettamalla se vesijäähdytteiseen kupariupokkaaseen. Höyrystyslähde koostuu elektroniemissiolähteestä, elektronikiihdytysteholähteestä, upokkaasta (yleensä kupariupokkaasta), magneettikenttäkäämistä ja jäähdytysvesilaitteistosta jne. Tässä laitteessa lämmitetty materiaali asetetaan vesijäähdytteiseen upokkaaseen, ja elektronisuihku pommittaa vain hyvin pientä osaa materiaalista, kun taas suurin osa jäljellä olevasta materiaalista pysyy hyvin alhaisessa lämpötilassa upokkaan jäähdytysvaikutuksen alaisena, jota voidaan pitää upokkaan pommitettuna osana. Siten elektronisuihkuhöyrystysmenetelmä voi välttää pinnoitemateriaalin ja haihdutuslähdemateriaalin välisen kontaminaation.

Elektronisuihkuhöyrystyslähteen rakenne voidaan jakaa kolmeen tyyppiin: suorat tykit (boules-tykit), rengastykit (sähköisesti ohjatut) ja elektronisuihkuhöyrystyslähteet (magneettisesti ohjatut). Haihdutuslaitokseen voidaan sijoittaa yksi tai useampi upokas, joka voi höyrystää ja kerrostaa useita eri aineita samanaikaisesti tai erikseen.

Elektronisuihkuhöyrystyslähteillä on seuraavat edut.

①Elektronisuihkupommitushöyrystyslähteen korkea sädetiheys voi saavuttaa paljon suuremman energiatiheyden kuin vastuslämmityslähde, joka voi höyrystää korkean sulamispisteen omaavia materiaaleja, kuten W:tä, Mo:ta, Al2O3:a jne.

②Pinnoitemateriaali sijoitetaan vesijäähdytteiseen kupariupokkaaseen, mikä voi estää haihtumislähdemateriaalin haihtumisen ja niiden välisen reaktion.

③Lämpöä voidaan syöttää suoraan pinnoitemateriaalin pintaan, mikä tekee lämpötehokkuudesta korkean ja lämmönjohtavuuden ja lämpösäteilyn häviön alhaiseksi.

Elektronisuihkulämmityksen haihdutusmenetelmän haittapuolena on, että elektronitykin primaarielektronit ja pinnoitemateriaalin pinnalta tulevat sekundaarielektronit ionisoivat haihtuvat atomit ja jäännöskaasumolekyylit, mikä vaikuttaa joskus kalvon laatuun.

(3) Korkean taajuuden induktiokuumennuksen haihduttaminen

Korkeataajuisessa induktiokuumennuksessa höyrystys tapahtuu siten, että pinnoitemateriaalilla varustettu upokas asetetaan korkeataajuisen spiraalikelan keskelle, jolloin pinnoitemateriaali tuottaa voimakkaan pyörrevirran ja hystereesivaikutuksen korkeataajuisen sähkömagneettisen kentän vaikutuksesta. Tämä saa kalvokerroksen lämpenemään, kunnes se höyrystyy ja haihtuu. Höyrystyslähde koostuu yleensä vesijäähdytteisestä korkeataajuuskelasta ja grafiitti- tai keraamisesta (magnesiumoksidi, alumiinioksidi, boorioksidi jne.) upokkaasta. Korkeataajuusvirtalähde käyttää kymmenestä tuhannesta useisiin satoihin tuhansiin Hz:iin ulottuvaa taajuutta, ja syöttöteho on useista satoihin kilowatteihin. Mitä pienempi kalvomateriaalin tilavuus on, sitä suurempi on induktiotaajuus. Induktiokelan taajuus on yleensä valmistettu vesijäähdytteisestä kupariputkesta.

Korkean taajuuden induktiolämmityksen haihdutusmenetelmän haittana on, että syöttötehon hienosäätö ei ole helppoa, mutta sillä on seuraavat edut.

①Korkea haihtumisnopeus

② Haihdutuslähteen lämpötila on tasainen ja vakaa, joten pinnoitepisaroiden roiskumisen ilmiötä ei ole helppo tuottaa, ja se voi myös välttää pinreikien muodostumisen kerrostuneessa kalvossa.

③Haihdutuslähde ladataan kerran, ja lämpötilaa on suhteellisen helppo ja yksinkertainen säätää.

Julkaisun aika: 28.10.2022