Principio del recubrimiento por evaporación al vacío

1、Equipo y proceso físico del recubrimiento por evaporación al vacío

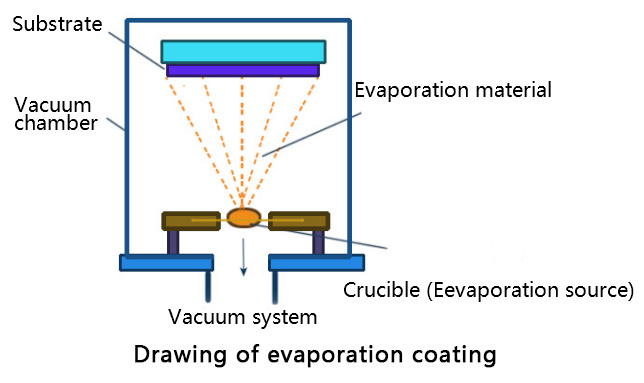

El equipo de recubrimiento por evaporación al vacío se compone principalmente de una cámara de vacío y un sistema de evacuación. Dentro de la cámara de vacío se encuentran la fuente de evaporación (es decir, el calentador de evaporación), el sustrato y su marco, el calentador del sustrato, el sistema de escape, etc.

El material de recubrimiento se coloca en la fuente de evaporación de la cámara de vacío y, bajo condiciones de alto vacío, se calienta hasta su evaporación. Cuando el rango libre promedio de las moléculas de vapor es mayor que el tamaño lineal de la cámara de vacío, una vez que los átomos y moléculas del vapor de la película escapan de la superficie de la fuente de evaporación, rara vez se ven obstaculizados por la colisión de otras moléculas o átomos, y alcanzan directamente la superficie del sustrato a recubrir. Debido a la baja temperatura del sustrato, las partículas de vapor de la película se condensan sobre él y forman una película.

Para mejorar la adhesión de las moléculas de evaporación al sustrato, este puede activarse mediante un calentamiento adecuado o una limpieza iónica. El recubrimiento por evaporación al vacío pasa por los siguientes procesos físicos: desde la evaporación del material y su transporte hasta su deposición en una película.

(1)Utilizando diversas formas de convertir otras formas de energía en energía térmica, el material de la película se calienta para evaporarse o sublimar en partículas gaseosas (átomos, moléculas o grupos atómicos) con una cierta cantidad de energía (0,1 a 0,3 eV).

(2)Las partículas gaseosas abandonan la superficie de la película y son transportadas a la superficie del sustrato a una determinada velocidad de movimiento, esencialmente sin colisión, en línea recta.

(3)Las partículas gaseosas que llegan a la superficie del sustrato se fusionan y forman núcleos, y luego crecen hasta formar una película de fase sólida.

(4)Reorganización o unión química de los átomos que forman la película.

2、Calefacción por evaporación

(1) Evaporación por calentamiento por resistencia

La evaporación por calentamiento por resistencia es el método de calentamiento más simple y comúnmente utilizado, generalmente aplicable a materiales de recubrimiento con un punto de fusión inferior a 1500 ℃. Los metales de alto punto de fusión en forma de alambre o lámina (W, Mo, Ti, Ta, nitruro de boro, etc.) generalmente se transforman en una forma adecuada de fuente de evaporación, se cargan con materiales de evaporación, a través del calor Joule de la corriente eléctrica para fundir, evaporar o sublimar el material de recubrimiento. La forma de la fuente de evaporación incluye principalmente espiral multifilamento, en forma de U, onda sinusoidal, placa delgada, barco, cesta cónica, etc. Al mismo tiempo, el método requiere que el material de la fuente de evaporación tenga un alto punto de fusión, baja presión de vapor de saturación, propiedades químicas estables, no tenga reacción química con el material de recubrimiento a alta temperatura, buena resistencia al calor, pequeño cambio en la densidad de potencia, etc. Adopta alta corriente a través de la fuente de evaporación para calentar y evaporar el material de la película mediante calentamiento directo, o se coloca el material de la película en el crisol hecho de grafito y ciertos óxidos metálicos resistentes a altas temperaturas (como A202, B0) y otros materiales para calentamiento indirecto para evaporar.

El recubrimiento por evaporación por resistencia presenta limitaciones: los metales refractarios tienen baja presión de vapor, lo que dificulta la formación de películas delgadas; algunos elementos se alean fácilmente con el alambre calefactor; y no es fácil obtener una composición uniforme de la película de aleación. Gracias a su estructura simple, bajo precio y fácil operación, el método de evaporación por resistencia es una aplicación muy común.

(2) Evaporación por calentamiento por haz de electrones

La evaporación por haz de electrones es un método que consiste en evaporar el material de recubrimiento mediante un haz de electrones de alta densidad energética, colocándolo en un crisol de cobre refrigerado por agua. La fuente de evaporación consta de una fuente de emisión de electrones, una fuente de aceleración de electrones, un crisol (generalmente de cobre), una bobina de campo magnético y un sistema de refrigeración por agua. En este dispositivo, el material calentado se coloca en un crisol refrigerado por agua, y el haz de electrones bombardea solo una pequeña parte del material, mientras que la mayor parte del material restante permanece a muy baja temperatura bajo el efecto de refrigeración del crisol, que puede considerarse la parte bombardeada del crisol. Por lo tanto, el método de calentamiento por haz de electrones para la evaporación podría evitar la contaminación entre el material de recubrimiento y el material de la fuente de evaporación.

La estructura de la fuente de evaporación por haz de electrones se puede dividir en tres tipos: cañones rectos (cañón Boules), cañones anulares (deflectados eléctricamente) y cañones electrónicos (deflectados magnéticamente). En una instalación de evaporación se pueden colocar uno o más crisoles, que pueden evaporar y depositar diversas sustancias simultáneamente o por separado.

Las fuentes de evaporación por haz de electrones tienen las siguientes ventajas.

①La alta densidad del haz de la fuente de evaporación por bombardeo de haz de electrones puede obtener una densidad de energía mucho mayor que la fuente de calentamiento por resistencia, que puede evaporar materiales de alto punto de fusión, como W, Mo, Al2O3, etc.

②El material de recubrimiento se coloca en un crisol de cobre enfriado con agua, lo que puede evitar la evaporación del material fuente de evaporación y la reacción entre ellos.

③Se puede agregar calor directamente a la superficie del material de recubrimiento, lo que hace que la eficiencia térmica sea alta y la pérdida de conducción de calor y radiación de calor sea baja.

La desventaja del método de evaporación por calentamiento por haz de electrones es que los electrones primarios del cañón de electrones y los electrones secundarios de la superficie del material de recubrimiento ionizarán los átomos que se evaporan y las moléculas de gas residual, lo que a veces afectará la calidad de la película.

(3) Evaporación por calentamiento por inducción de alta frecuencia

La evaporación por calentamiento por inducción de alta frecuencia consiste en colocar el crisol con el material de recubrimiento en el centro de la bobina espiral de alta frecuencia. De esta manera, el material de recubrimiento genera una fuerte corriente de Foucault y un efecto de histéresis bajo la inducción de un campo electromagnético de alta frecuencia. Esto provoca el calentamiento de la película hasta su vaporización. La fuente de evaporación generalmente consiste en una bobina de alta frecuencia refrigerada por agua y un crisol de grafito o cerámica (óxido de magnesio, óxido de aluminio, óxido de boro, etc.). La fuente de alimentación de alta frecuencia utiliza una frecuencia de diez mil a varios cientos de miles de Hz, y la potencia de entrada es de varios a varios cientos de kilovatios. Cuanto menor sea el volumen de la membrana, mayor será la frecuencia de inducción. La frecuencia de la bobina de inducción suele estar hecha de un tubo de cobre refrigerado por agua.

La desventaja del método de evaporación por calentamiento por inducción de alta frecuencia es que no es fácil ajustar con precisión la potencia de entrada, tiene las siguientes ventajas.

①Alta tasa de evaporación

②La temperatura de la fuente de evaporación es uniforme y estable, por lo que no es fácil que se produzca el fenómeno de salpicaduras de gotas de recubrimiento y también puede evitar el fenómeno de poros en la película depositada.

③La fuente de evaporación se carga una vez y la temperatura es relativamente fácil y sencilla de controlar.

Hora de publicación: 28 de octubre de 2022