Prif nodwedd y dull anweddu gwactod ar gyfer dyddodi ffilmiau yw'r gyfradd dyddodiad uchel. Prif nodwedd y dull chwistrellu yw'r ystod eang o ddeunyddiau ffilm sydd ar gael ac unffurfiaeth dda'r haen ffilm, ond mae'r gyfradd dyddodiad yn isel. Mae cotio ïon yn ddull sy'n cyfuno'r ddau broses hyn.

Egwyddor cotio ïonau ac amodau ffurfio ffilm

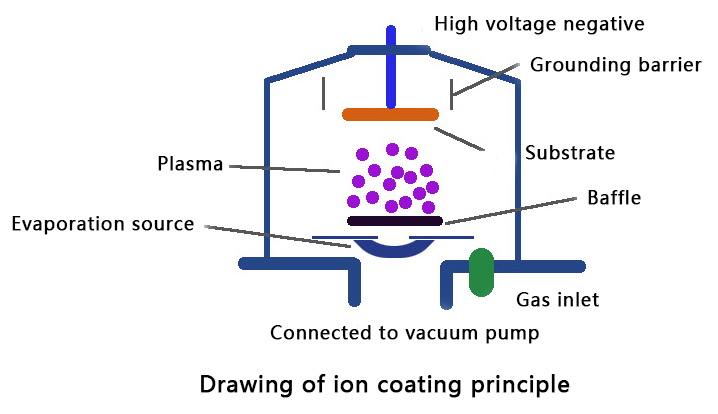

Dangosir egwyddor weithredol cotio ïonau yn y Llun. Mae'r siambr gwactod yn cael ei phwmpio i bwysau islaw 10-4 Pa, ac yna'n cael ei llenwi â nwy anadweithiol (e.e. argon) i bwysau o 0.1 ~ 1 Pa. Ar ôl rhoi foltedd DC negatif hyd at 5 kV ar y swbstrad, sefydlir parth plasma rhyddhau nwy tywynnu pwysedd isel rhwng y swbstrad a'r croesbren. Mae'r ïonau nwy anadweithiol yn cael eu cyflymu gan y maes trydan ac yn peledu wyneb y swbstrad, gan lanhau wyneb y darn gwaith. Ar ôl cwblhau'r broses lanhau hon, mae'r broses orchuddio yn dechrau gydag anweddu'r deunydd i'w orchuddio yn y croesbren. Mae'r gronynnau anwedd anweddedig yn mynd i mewn i'r parth plasma ac yn gwrthdaro â'r ïonau a'r electronau positif anadweithiol sydd wedi'u daduno, ac mae rhai o'r gronynnau anwedd yn cael eu daduno ac yn peledu'r darn gwaith a'r wyneb cotio o dan gyflymiad y maes trydan. Yn y broses platio ïonau, nid yn unig mae dyddodiad ond hefyd chwistrelliad ïonau positif ar y swbstrad, felly dim ond pan fydd yr effaith dyddodiad yn fwy na'r effaith chwistrellu y gellir ffurfio'r ffilm denau.

Mae'r broses gorchuddio ïonau, lle mae'r swbstrad bob amser yn cael ei beledu ag ïonau egni uchel, yn lân iawn ac mae ganddi nifer o fanteision o'i gymharu â gorchuddio chwistrellu ac anweddu.

(1) Gludiad cryf, nid yw'r haen cotio yn pilio i ffwrdd yn hawdd.

(a) Yn y broses gorchuddio ïonau, defnyddir nifer fawr o ronynnau egni uchel a gynhyrchir gan y gollyngiad tywynnu i gynhyrchu effaith chwistrellu cathodig ar wyneb y swbstrad, gan chwistrellu a glanhau'r nwy a'r olew sydd wedi'u hamsugno ar wyneb y swbstrad i buro wyneb y swbstrad nes bod y broses gorchuddio gyfan wedi'i chwblhau.

(b) Yng nghyfnod cynnar y broses o orchuddio, mae chwistrellu a dyddodiad yn cydfodoli, a all ffurfio haen drawsnewidiol o gydrannau ar ryngwyneb sylfaen y ffilm neu gymysgedd o ddeunydd y ffilm a'r deunydd sylfaen, a elwir yn "haen ffug-drylediad", a all wella perfformiad adlyniad y ffilm yn effeithiol.

(2) Priodweddau lapio da. Un rheswm yw bod atomau'r deunydd cotio yn cael eu hïoneiddio o dan bwysau uchel ac yn gwrthdaro â moleciwlau nwy sawl gwaith yn ystod y broses o gyrraedd y swbstrad, fel y gellir gwasgaru ïonau'r deunydd cotio o amgylch y swbstrad. Yn ogystal, mae atomau'r deunydd cotio wedi'u hïoneiddio yn cael eu dyddodi ar wyneb y swbstrad o dan weithred maes trydan, felly mae'r swbstrad cyfan yn cael ei ddyddodi â ffilm denau, ond ni all cotio anweddu gyflawni'r effaith hon.

(3) Mae ansawdd uchel y cotio oherwydd chwistrellu cyddwysiadau a achosir gan fomio cyson y ffilm a adneuwyd ag ïonau positif, sy'n gwella dwysedd yr haen cotio.

(4) Gellir gorchuddio detholiad eang o ddeunyddiau cotio a swbstradau ar ddeunyddiau metelaidd neu anfetelaidd.

(5)O'i gymharu â dyddodiad anwedd cemegol (CVD), mae ganddo dymheredd swbstrad is, fel arfer islaw 500°C, ond mae ei gryfder adlyniad yn gwbl gymharol â ffilmiau dyddodiad anwedd cemegol.

(6) Cyfradd dyddodiad uchel, ffurfio ffilm gyflym, a thrwch cotio ffilmiau o ddegau o nanometrau i ficronau.

Anfanteision cotio ïonau yw: ni ellir rheoli trwch y ffilm yn fanwl gywir; mae crynodiad y diffygion yn uchel pan fo angen cotio mân; a bydd nwyon yn mynd i mewn i'r wyneb yn ystod y cotio, a fydd yn newid priodweddau'r wyneb. Mewn rhai achosion, mae ceudodau a niwclysau (llai nag 1 nm) hefyd yn cael eu ffurfio.

O ran cyfradd dyddodiad, mae cotio ïonau yn gymharol â'r dull anweddu. O ran ansawdd ffilm, mae'r ffilmiau a gynhyrchir trwy orchuddio ïonau yn agos at neu'n well na'r rhai a baratowyd trwy ysbeiddio.

Amser postio: Tach-08-2022