Hlavním rysem metody vakuového napařování pro nanášení filmů je vysoká rychlost nanášení. Hlavním rysem metody naprašování je široká škála dostupných filmových materiálů a dobrá rovnoměrnost vrstvy filmu, ale rychlost nanášení je nízká. Iontové nanášení je metoda, která tyto dva procesy kombinuje.

Princip iontového povlakování a podmínky tvorby filmu

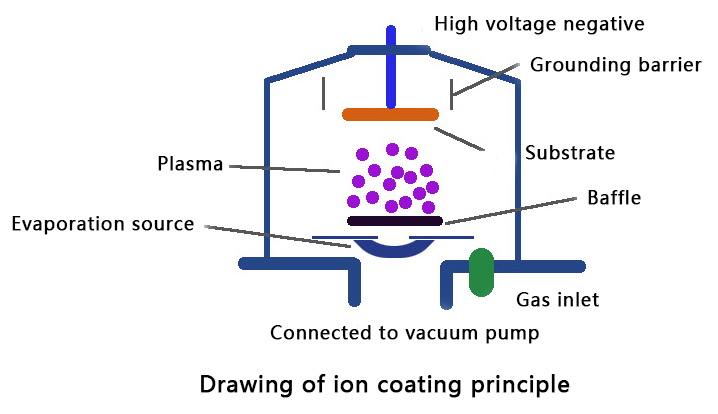

Princip fungování iontového pokovování je znázorněn na obr. Vakuová komora se napumpuje na tlak pod 10-4 Pa a poté se naplní inertním plynem (např. argonem) na tlak 0,1~1 Pa. Po přivedení záporného stejnosměrného napětí až do 5 kV na substrát se mezi substrátem a kelímkem vytvoří nízkotlaká plazmová zóna doutnavého výboje. Ionty inertního plynu jsou urychlovány elektrickým polem a bombardují povrch substrátu, čímž čistí povrch obrobku. Po dokončení tohoto procesu čištění začíná proces pokovování odpařováním pokovovaného materiálu v kelímku. Odpařené částice páry vstupují do plazmové zóny a srážejí se s disociovanými inertními kladnými ionty a elektrony, přičemž některé částice páry se disociují a bombardují obrobek a povrch pokovování pod zrychlením elektrického pole. Při procesu iontového pokovování dochází nejen k depozici, ale také k naprašování kladných iontů na substrátu, takže tenký film může být vytvořen pouze tehdy, když je depoziční účinek větší než naprašovací účinek.

Proces iontového povlakování, při kterém je substrát neustále bombardován vysokoenergetickými ionty, je velmi čistý a má oproti naprašování a odpařování řadu výhod.

(1) Silná přilnavost, vrstva povlaku se snadno neodlupuje.

(a) V procesu iontového povlakování se velké množství vysokoenergetických částic generovaných doutnavým výbojem používá k vytvoření katodického naprašovacího efektu na povrchu substrátu, čímž se naprašuje a čistí plyn a olej adsorbované na povrchu substrátu, čímž se povrch substrátu čistí až do dokončení celého procesu povlakování.

(b) V rané fázi nanášení povlaku dochází současně k naprašování a depozici, což může tvořit přechodovou vrstvu složek na rozhraní základního filmu nebo směs materiálu filmu a základního materiálu, nazývanou „pseudodifuzní vrstva“, která může účinně zlepšit adhezní vlastnosti filmu.

(2) Dobré obalové vlastnosti. Jedním z důvodů je, že atomy povlakového materiálu jsou ionizovány pod vysokým tlakem a během procesu dosažení substrátu se několikrát srážejí s molekulami plynu, takže ionty povlakového materiálu se mohou rozptýlit po celém substrátu. Kromě toho se ionizované atomy povlakového materiálu ukládají na povrchu substrátu působením elektrického pole, takže celý substrát je nanesen v tenké vrstvě, ale odpařovací povlak tohoto efektu nedosáhne.

(3) Vysoká kvalita povlaku je dána naprašováním kondenzátů způsobeným neustálým bombardováním naneseného filmu kladnými ionty, což zlepšuje hustotu vrstvy povlaku.

(4) Na kovové i nekovové materiály lze nanést širokou škálu nátěrových materiálů a substrátů.

(5) Ve srovnání s chemickým nanášením z plynné fáze (CVD) má nižší teplotu substrátu, obvykle pod 500 °C, ale jeho adhezní pevnost je plně srovnatelná s filmy získanými chemickým nanášením z plynné fáze.

(6) Vysoká rychlost nanášení, rychlá tvorba filmu a možnost potahování filmů o tloušťce od desítek nanometrů do mikronů.

Nevýhody iontového povlakování jsou: tloušťku filmu nelze přesně regulovat; koncentrace defektů je vysoká, pokud je vyžadován jemný povlak; a během povlakování se do povrchu dostávají plyny, což mění povrchové vlastnosti. V některých případech se také tvoří dutiny a zárodky (menší než 1 nm).

Pokud jde o rychlost nanášení, je iontové nanášení srovnatelné s metodou napařování. Co se týče kvality filmu, filmy vyrobené iontovým nanášením se blíží nebo jsou lepší než filmy připravené naprašováním.

Čas zveřejnění: 8. listopadu 2022