Princip vakuového napařování

1. Zařízení a fyzikální proces vakuového napařování

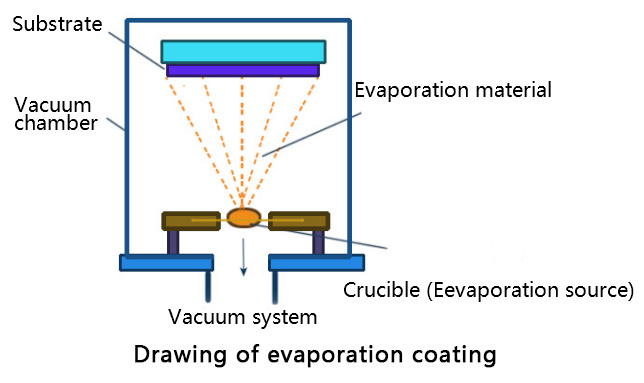

Zařízení pro vakuové napařování se skládá hlavně z vakuové komory a evakuačního systému. Uvnitř vakuové komory se nachází zdroj odpařování (tj. odpařovací ohřívač), substrát a rám substrátu, ohřívač substrátu, odsávací systém atd.

Nátěrový materiál se umístí do odpařovacího zdroje vakuové komory a za podmínek vysokého vakua se tímto zdrojem zahřívá a odpařuje. Pokud je průměrná volná dráha molekul páry větší než lineární rozměr vakuové komory, atomy a molekuly filmové páry po úniku z povrchu odpařovacího zdroje jsou zřídka zasaženy srážkami s jinými molekulami nebo atomy a dosáhnou přímo povrchu potahovaného substrátu. V důsledku nízké teploty substrátu na něm částice filmové páry kondenzují a tvoří film.

Pro zlepšení adheze odpařovaných molekul k substrátu lze substrát aktivovat vhodným zahřátím nebo iontovým čištěním. Vakuové napařování prochází následujícími fyzikálními procesy od odpařování materiálu, přes jeho transport až po nanášení do filmu.

(1) Použitím různých způsobů přeměny jiných forem energie na tepelnou energii se filmový materiál zahřívá, aby se odpařil nebo sublimoval na plynné částice (atomy, molekuly nebo atomové shluky) s určitým množstvím energie (0,1 až 0,3 eV).

(2) Plynné částice opouštějí povrch filmu a jsou transportovány k povrchu substrátu určitou rychlostí pohybu, v podstatě bez kolize, v přímce.

(3) Plynné částice dosahující povrchu substrátu se shlukují a nukleují a poté vytvářejí film pevné fáze.

(4) Reorganizace nebo chemická vazba atomů, které tvoří film.

2. Odpařovací ohřev

(1) Odporové zahřívání, odpařování

Odporové ohřevné odpařování je nejjednodušší a nejčastěji používaná metoda ohřevu, obecně použitelná pro nátěrové materiály s bodem tání pod 1500 °C. Kovy s vysokým bodem tání ve tvaru drátu nebo plechu (W, Mo, Ti, Ta, nitrid boru atd.) se obvykle zpracovávají do vhodného tvaru odpařovacího zdroje, naplněného odpařovacím materiálem, pomocí Jouleova tepla elektrického proudu k roztavení, odpaření nebo sublimaci pokovovaného materiálu. Tvar odpařovacího zdroje zahrnuje především vícevláknovou spirálu, tvar ve tvaru U, sinusoidu, tenkou desku, lodičku, kuželový koš atd. Současně metoda vyžaduje, aby odpařovací zdroj měl vysoký bod tání, nízký tlak nasycených par, stabilní chemické vlastnosti, nereagoval chemicky s nátěrovým materiálem při vysoké teplotě, měl dobrou tepelnou odolnost, malou změnu hustoty výkonu atd. Pro zahřátí a odpaření filmového materiálu se používá vysoký proud přes odpařovací zdroj přímým ohřevem, nebo se filmový materiál vkládá do kelímku vyrobeného z grafitu a některých oxidů kovů odolných vůči vysokým teplotám (jako je A202, B0) a dalších materiálů pro nepřímý ohřev k odpaření.

Odporové napařování má své limity: žáruvzdorné kovy mají nízký tlak par, což je obtížné pro výrobu tenkých vrstev; některé prvky snadno tvoří slitiny pomocí topného drátu; není snadné dosáhnout jednotného složení slitiny. Vzhledem k jednoduché struktuře, nízké ceně a snadnému ovládání je metoda odporového napařování velmi běžnou aplikací.

(2) Odpařování ohřevem elektronovým paprskem

Elektronové odpařování je metoda odpařování povlakového materiálu bombardováním elektronovým paprskem s vysokou hustotou energie jeho umístěním do vodou chlazeného měděného kelímku. Zdroj odpařování se skládá ze zdroje elektronové emise, zdroje energie pro urychlení elektronů, kelímku (obvykle měděného kelímku), cívky magnetického pole a sady chladicí vody atd. V tomto zařízení je zahřátý materiál umístěn do vodou chlazeného kelímku a elektronový paprsek bombarduje pouze velmi malou část materiálu, zatímco většina zbývajícího materiálu zůstává při velmi nízké teplotě pod chladicím účinkem kelímku, což lze považovat za bombardovanou část kelímku. Metoda ohřevu elektronovým paprskem pro odpařování tak může zabránit kontaminaci mezi povlakovým materiálem a zdrojovým odpařovacím materiálem.

Strukturu zdroje elektronového odpařování lze rozdělit na tři typy: přímé kelímky (Boulesovy kelímky), prstencové kelímky (elektricky vychylované) a elektronické kelímky (magneticky vychylované). V odpařovacím zařízení lze umístit jeden nebo více kelímků, které mohou odpařovat a ukládat mnoho různých látek současně nebo samostatně.

Zdroje elektronového paprsku mají následující výhody.

①Vysoká hustota paprsku zdroje odpařování bombardovaného elektronovým paprskem může dosáhnout mnohem větší hustoty energie než odporový zdroj ohřevu, který může odpařovat materiály s vysokým bodem tání, jako je W, Mo, Al2O3 atd.

②Nátěrový materiál se umístí do vodou chlazeného měděného kelímku, což zabraňuje odpařování zdrojového odpařovacího materiálu a reakci mezi nimi.

③Teplo lze přivádět přímo na povrch povlakového materiálu, což zvyšuje tepelnou účinnost a snižuje ztráty vedením tepla a tepelným zářením.

Nevýhodou metody odpařování ohřevem elektronovým paprskem je, že primární elektrony z elektronové trysky a sekundární elektrony z povrchu povlakového materiálu ionizují odpařující se atomy a molekuly zbytkového plynu, což někdy ovlivňuje kvalitu filmu.

(3) Vysokofrekvenční indukční ohřev a odpařování

Vysokofrekvenční indukční ohřev a odpařování spočívá v umístění kelímku s potahovým materiálem do středu vysokofrekvenční spirálové cívky, takže potahový materiál generuje silný vířivý proud a hysterezní efekt pod indukcí vysokofrekvenčního elektromagnetického pole, což způsobuje zahřívání vrstvy filmu, dokud se neodpaří a nevypaří. Zdroj odpařování se obvykle skládá z vodou chlazené vysokofrekvenční cívky a grafitového nebo keramického (oxid hořečnatý, oxid hlinitý, oxid boru atd.) kelímku. Vysokofrekvenční zdroj napájení používá frekvenci deset tisíc až několik set tisíc Hz, vstupní výkon je několik stovek až několik set kilowattů, čím menší je objem membránového materiálu, tím vyšší je indukční frekvence. Indukční cívka je obvykle vyrobena z vodou chlazené měděné trubky.

Nevýhodou metody vysokofrekvenčního indukčního ohřevu a odpařování je, že není snadné jemně nastavit vstupní výkon, má však následující výhody.

①Vysoká rychlost odpařování

②Teplota zdroje odpařování je rovnoměrná a stabilní, takže není snadné vyvolat jev rozstřikování kapiček povlaku a také se lze vyhnout jevu dírky na naneseném filmu.

③Zdroj odpařování se naplní jednou a teplota se relativně snadno a jednoduše reguluje.

Čas zveřejnění: 28. října 2022