Glavna karakteristika metode vakuumskog isparavanja za nanošenje filmova je visoka brzina nanošenja. Glavna karakteristika metode raspršivanja je širok raspon dostupnih materijala za filmove i dobra ujednačenost sloja filma, ali je brzina nanošenja niska. Ionsko nanošenje je metoda koja kombinuje ova dva procesa.

Princip jonskog premazivanja i uslovi formiranja filma

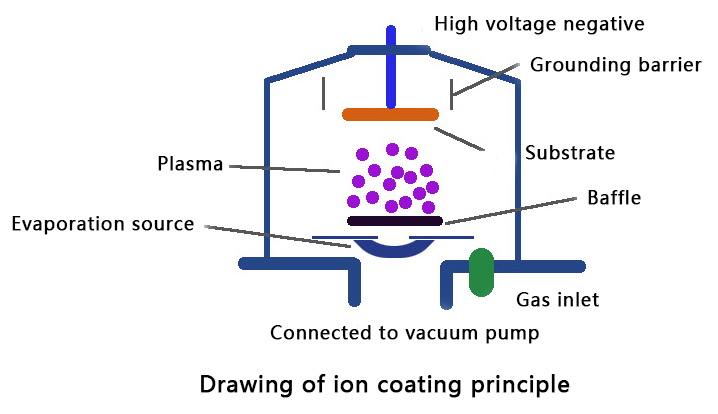

Princip rada ionskog premazivanja prikazan je na slici. Vakuumska komora se pumpa do pritiska ispod 10-4 Pa, a zatim se puni inertnim gasom (npr. argonom) do pritiska od 0,1~1 Pa. Nakon što se na podlogu primijeni negativni jednosmjerni napon do 5 kV, između podloge i lončića uspostavlja se zona plazme niskog pritiska sa tlinjajućim pražnjenjem. Ioni inertnog gasa se ubrzavaju električnim poljem i bombarduju površinu podloge, čisteći tako površinu radnog komada. Nakon što je ovaj proces čišćenja završen, proces premazivanja započinje isparavanjem materijala koji se premazuje u lončiću. Isparene čestice pare ulaze u plazma zonu i sudaraju se sa disociranim inertnim pozitivnim ionima i elektronima, a neke od čestica pare se disociraju i bombarduju radni komad i površinu premaza pod ubrzanjem električnog polja. U procesu ionskog premazivanja ne dolazi samo do taloženja već i do raspršivanja pozitivnih iona na podlozi, tako da se tanki film može formirati samo kada je efekat taloženja veći od efekta raspršivanja.

Proces nanošenja jonskih premaza, u kojem se podloga uvijek bombarduje visokoenergetskim ionima, vrlo je čist i ima niz prednosti u poređenju sa nanošenjem raspršivanjem i isparavanjem.

(1) Snažno prianjanje, sloj premaza se ne ljušti lako.

(a) U procesu jonskog premazivanja, veliki broj visokoenergetskih čestica generiranih tinjajućim pražnjenjem koristi se za stvaranje katodnog efekta raspršivanja na površini podloge, raspršujući i čisteći plin i ulje adsorbirane na površini podloge kako bi se pročistila površina podloge sve dok se cijeli proces premazivanja ne završi.

(b) U ranoj fazi nanošenja premaza, raspršivanje i taloženje koegzistiraju, što može formirati prelazni sloj komponenti na granici baze filma ili mješavinu materijala filma i osnovnog materijala, nazvanu "pseudo-difuzijski sloj", što može efikasno poboljšati performanse prianjanja filma.

(2) Dobra svojstva obavijanja. Jedan od razloga je taj što se atomi materijala premaza jonizuju pod visokim pritiskom i sudaraju se s molekulama plina nekoliko puta tokom procesa dosezanja podloge, tako da se ioni materijala premaza mogu raspršiti po podlozi. Osim toga, jonizirani atomi materijala premaza se talože na površini podloge pod djelovanjem električnog polja, tako da se cijela podloga taloži u tankom filmu, ali isparavanje premaza ne može postići ovaj efekat.

(3) Visok kvalitet premaza posljedica je raspršivanja kondenzata uzrokovanog stalnim bombardiranjem deponovanog filma pozitivnim ionima, što poboljšava gustoću sloja premaza.

(4) Širok izbor materijala za premazivanje i podloga može se premazati na metalnim ili nemetalnim materijalima.

(5) U poređenju sa hemijskim taloženjem iz parne faze (CVD), ima nižu temperaturu podloge, obično ispod 500°C, ali je njegova čvrstoća prianjanja u potpunosti uporediva sa filmovima dobijenim hemijskim taloženjem iz parne faze.

(6) Visoka brzina taloženja, brzo formiranje filma i mogućnost nanošenja slojeva debljine od desetina nanometara do mikrona.

Nedostaci jonskog premazivanja su: debljina filma se ne može precizno kontrolisati; koncentracija defekata je visoka kada je potreban fini premaz; i gasovi će ući u površinu tokom premazivanja, što će promijeniti svojstva površine. U nekim slučajevima se formiraju i šupljine i jezgre (manje od 1 nm).

Što se tiče brzine taloženja, jonsko nanošenje je uporedivo sa metodom isparavanja. Što se tiče kvaliteta filma, filmovi dobijeni jonskim nanošenjem su bliski ili bolji od onih dobijenih raspršivanjem.

Vrijeme objave: 08.11.2022.