Принцип на вакуумно изпарително покритие

1. Оборудване и физически процес на вакуумно изпарително покритие

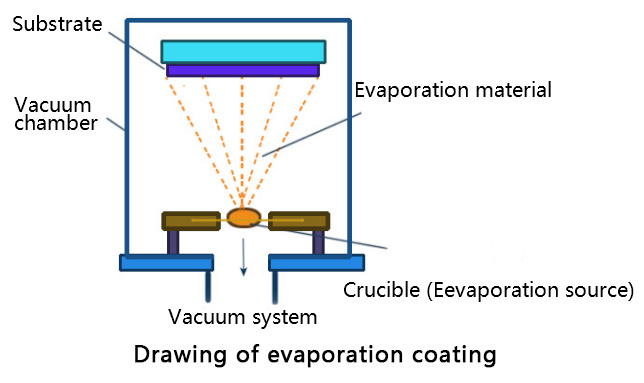

Оборудването за вакуумно изпаряване на покрития се състои главно от вакуумна камера и система за изпаряване. Вътре във вакуумната камера има източник на изпарение (т.е. нагревател за изпаряване), субстрат и рамка на субстрата, нагревател на субстрата, изпускателна система и др.

Покривният материал се поставя в източника на изпарение на вакуумната камера и при условия на висок вакуум се нагрява от източника на изпарение, за да се изпари. Когато средният свободен обхват на парните молекули е по-голям от линейния размер на вакуумната камера, след като атомите и молекулите на филмовата пара излязат от повърхността на източника на изпарение, рядко се възпрепятстват от сблъсъка с други молекули или атоми и достигат директно до повърхността на покривания субстрат. Поради ниската температура на субстрата, частиците на филмовата пара кондензират върху него и образуват филм.

За да се подобри адхезията на изпарителните молекули и субстрата, той може да се активира чрез подходящо нагряване или йонно почистване. Вакуумното изпаряване на покритието преминава през следните физични процеси - от изпаряване на материала, транспортиране до отлагане във филм.

(1) Използвайки различни начини за преобразуване на други форми на енергия в топлинна енергия, филмовият материал се нагрява, за да се изпари или сублимира в газообразни частици (атоми, молекули или атомни клъстери) с определено количество енергия (0,1 до 0,3 eV).

(2) Газообразните частици напускат повърхността на филма и се транспортират до повърхността на субстрата с определена скорост на движение, по същество без сблъсък, по права линия.

(3) Газообразните частици, достигащи повърхността на субстрата, се коалесцират и образуват ядра, след което се превръщат в твърдофазен филм.

(4) Реорганизация или химическо свързване на атомите, които изграждат филма.

2. Изпарително нагряване

(1) Резистивно нагряване, изпарение

Резистивното нагряване чрез изпаряване е най-простият и най-често използван метод за нагряване, обикновено приложим за покривни материали с точка на топене под 1500℃. Метали с висока точка на топене във формата на тел или лист (W, Mo, Ti, Ta, боров нитрид и др.) обикновено се оформят в подходяща форма на източник на изпарение, зареден с изпарителни материали, чрез джаулова топлина на електрически ток, за да се разтопи, изпари или сублимира покритият материал. Формата на източника на изпарение включва главно многожилна спирала, U-образна форма, синусоида, тънка плоча, лодка, конусовидна кошница и др. В същото време методът изисква изпарителният материал да има висока точка на топене, ниско налягане на наситените пари, стабилни химични свойства, да не реагира химично с покривния материал при висока температура, да е устойчив на топлина, да има малка промяна в плътността на мощността и др. Той приема висок ток през източника на изпарение, за да го нагрее и изпари чрез директно нагряване, или поставя филмовия материал в тигел, изработен от графит и някои устойчиви на висока температура метални оксиди (като A202, B0) и други материали за индиректно нагряване, за да се изпари.

Покритието чрез резистивно нагряване чрез изпаряване има ограничения: огнеупорните метали имат ниско налягане на парите, което е трудно за получаване на тънък филм; някои елементи лесно образуват сплав с нагревателната тел; не е лесно да се получи равномерен състав на сплавния филм. Поради простата структура, ниската цена и лесната работа, методът на резистивно нагряване чрез изпаряване е много често срещано приложение.

(2) Изпаряване с електроннолъчево нагряване

Електроннолъчевото изпаряване е метод за изпаряване на материала за покритие чрез бомбардирането му с електронен лъч с висока енергийна плътност, като се поставя в меден тигел, охлаждан с вода. Източникът на изпарение се състои от източник на електронна емисия, източник на енергия за ускоряване на електрони, тигел (обикновено меден тигел), магнитна бобина и комплект за охлаждаща вода и др. В това устройство нагрятият материал се поставя в тигел, охлаждан с вода, и електронният лъч бомбардира само много малка част от материала, докато по-голямата част от останалия материал остава при много ниска температура под охлаждащия ефект на тигела, което може да се счита за бомбардираната част на тигела. По този начин методът на електроннолъчево нагряване за изпаряване може да избегне замърсяване между материала за покритие и материала на източника на изпарение.

Структурата на източника на електроннолъчево изпарение може да бъде разделена на три вида: прави тигели (Boules push-ове), пръстеновидни тигели (електрически отклонени) и електронни тигели (магнитно отклонени). В изпарително съоръжение могат да бъдат поставени един или повече тигели, които могат да изпаряват и отлагат много различни вещества едновременно или поотделно.

Източниците на електроннолъчево изпарение имат следните предимства.

①Високата плътност на лъча на изпарителния източник с електронно-лъчево бомбардиране може да постигне много по-голяма енергийна плътност от източника на резистивно нагряване, който може да изпарява материали с висока точка на топене, като W, Mo, Al2O3 и др.

②Покривният материал се поставя в меден тигел с водно охлаждане, което може да предотврати изпаряването на изходния материал за изпаряване и реакцията между тях.

Топлината може да се добавя директно към повърхността на покривния материал, което прави топлинната ефективност висока, а загубата на топлопроводимост и топлинно излъчване ниска.

Недостатъкът на метода на изпаряване с електроннолъчево нагряване е, че първичните електрони от електронната пушка и вторичните електрони от повърхността на покривния материал ще йонизират изпаряващите се атоми и остатъчните газови молекули, което понякога ще повлияе на качеството на филма.

(3) Високочестотно индукционно нагряване с изпаряване

Високочестотното индукционно нагряване чрез изпаряване представлява поставяне на тигел с покриващ материал в центъра на високочестотна спирална намотка, така че покриващият материал генерира силен вихров ток и хистерезисен ефект под въздействието на високочестотно електромагнитно поле, което кара филмовия слой да се нагрява, докато се изпари и се изпари. Източникът на изпарение обикновено се състои от водно охлаждана високочестотна намотка и графитен или керамичен (магнезиев оксид, алуминиев оксид, борен оксид и др.) тигел. Високочестотното захранване използва честота от десет хиляди до няколкостотин хиляди Hz, входната мощност е от няколко до няколкостотин киловата, като колкото по-малък е обемът на мембранния материал, толкова по-висока е индукционната честота. Индукционната намотка обикновено е изработена от водно охлаждана медна тръба.

Недостатъкът на метода на високочестотно индукционно нагряване чрез изпаряване е, че не е лесно да се регулира фино входната мощност, но има следните предимства.

①Висока скорост на изпаряване

②Температурата на източника на изпарение е равномерна и стабилна, така че не е лесно да се получи феноменът на пръски от капчици покритие и може да се избегне феноменът на дупки върху отложения филм.

③Източникът на изпарение се зарежда веднъж, а температурата е сравнително лесна за контролиране.

Време на публикуване: 28 октомври 2022 г.