1. Die Verdampfungsrate beeinflusst die Eigenschaften der aufgedampften Beschichtung

Die Verdampfungsrate hat großen Einfluss auf die abgeschiedene Schicht. Da die bei niedriger Abscheidungsrate gebildete Schichtstruktur locker ist und sich leicht große Partikel ablagern, ist eine höhere Verdampfungsrate sehr sicher, um die Kompaktheit der Schichtstruktur zu gewährleisten. Bei konstantem Restgasdruck in der Vakuumkammer bleibt die Beschussrate des Substrats konstant. Daher wird der Restgasanteil in der abgeschiedenen Schicht nach Wahl einer höheren Abscheidungsrate reduziert, wodurch die chemische Reaktion zwischen den Restgasmolekülen und den verdampften Schichtpartikeln verringert wird. Dadurch kann die Reinheit der abgeschiedenen Schicht verbessert werden. Zu beachten ist, dass eine zu hohe Abscheidungsrate die innere Spannung der Schicht erhöhen, die Anzahl der Defekte in der Schicht erhöhen und sogar zu deren Bruch führen kann. Insbesondere beim reaktiven Aufdampfen kann eine niedrigere Abscheidungsrate gewählt werden, um eine vollständige Reaktion des Reaktionsgases mit den Partikeln des aufgedampften Schichtmaterials zu erreichen. Natürlich ergeben sich für verschiedene Materialien unterschiedliche Verdampfungsraten. Ein praktisches Beispiel: Die Abscheidung eines reflektierenden Films. Bei einer Filmdicke von 600 × 10-8 cm und einer Verdampfungszeit von 3 s liegt die Reflektivität bei 93 %. Wird die Verdampfungsrate jedoch bei gleicher Filmdicke verlangsamt, dauert die Abscheidung des Films 10 Minuten. Zu diesem Zeitpunkt ist die Filmdicke gleich geblieben. Die Reflektivität ist jedoch auf 68 % gesunken.

2. Die Substrattemperatur beeinflusst die Verdampfungsbeschichtung

Die Substrattemperatur hat einen großen Einfluss auf die Verdampfungsbeschichtung. Bei hohen Substrattemperaturen lassen sich an der Substratoberfläche adsorbierte Restgasmoleküle leicht entfernen. Besonders wichtig ist dabei die Entfernung von Wasserdampfmolekülen. Höhere Temperaturen fördern zudem nicht nur den Übergang von physikalischer zu chemischer Adsorption, wodurch die Bindungskraft zwischen den Partikeln erhöht wird, sondern können auch den Unterschied zwischen der Rekristallisationstemperatur der Dampfmoleküle und der Substrattemperatur verringern, wodurch die innere Spannung an der Filmgrenzfläche reduziert oder ganz eliminiert wird. Da die Substrattemperatur zudem mit dem kristallinen Zustand des Films zusammenhängt, bilden sich bei niedrigen Substrattemperaturen oder ohne Erwärmung oft leicht amorphe oder mikrokristalline Beschichtungen. Im Gegensatz dazu bilden sich bei hohen Temperaturen leicht kristalline Beschichtungen. Eine Erhöhung der Substrattemperatur trägt zudem zur Verbesserung der mechanischen Eigenschaften der Beschichtung bei. Natürlich sollte die Substrattemperatur nicht zu hoch sein, um ein Verdampfen der Beschichtung zu verhindern.

3. Der Restgasdruck in der Vakuumkammer beeinflusst die Filmeigenschaften

Der Restgasdruck in der Vakuumkammer hat großen Einfluss auf die Leistung der Membran. Restgasmoleküle mit zu hohem Druck kollidieren nicht nur leicht mit verdampfenden Partikeln, sondern verringern auch die kinetische Energie der Partikel auf dem Substrat und beeinträchtigen die Haftung des Films. Darüber hinaus beeinträchtigt ein zu hoher Restgasdruck die Reinheit des Films erheblich und verringert die Leistung der Beschichtung.

4. Einfluss der Verdampfungstemperatur auf die Verdampfungsbeschichtung

Der Einfluss der Verdampfungstemperatur auf die Membranleistung zeigt sich in der temperaturabhängigen Veränderung der Verdampfungsrate. Bei hoher Verdampfungstemperatur sinkt die Verdampfungswärme. Wird das Membranmaterial oberhalb der Verdampfungstemperatur verdampft, kann bereits eine geringe Temperaturänderung zu einer starken Veränderung der Verdampfungsrate führen. Daher ist es sehr wichtig, die Verdampfungstemperatur während der Filmabscheidung genau zu kontrollieren, um große Temperaturgradienten beim Erhitzen der Verdampfungsquelle zu vermeiden. Bei leicht sublimierendem Filmmaterial ist es zudem sehr wichtig, das Material selbst als Heizelement für die Verdampfung und andere Maßnahmen auszuwählen.

5. Der Reinigungszustand des Substrats und der Beschichtungskammer wirkt sich auf die Beschichtungsleistung aus

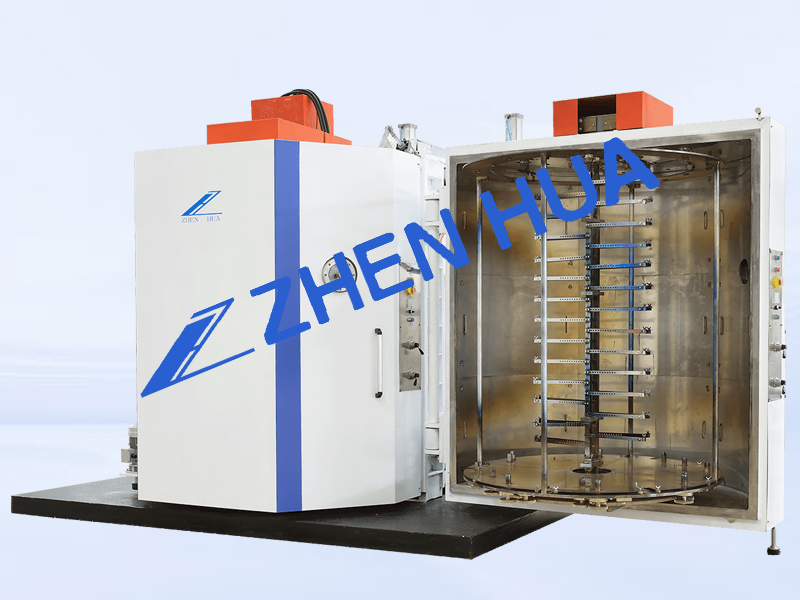

Der Einfluss der Sauberkeit des Substrats und der Beschichtungskammer auf die Beschichtungsleistung ist nicht zu vernachlässigen. Sie beeinträchtigt nicht nur die Reinheit des abgeschiedenen Films erheblich, sondern verringert auch dessen Haftung. Daher sind die Reinigung des Substrats, die Reinigung der Vakuumbeschichtungskammer und ihrer zugehörigen Komponenten (wie des Substratrahmens) sowie die Oberflächenentgasung unverzichtbare Prozesse im Vakuumbeschichtungsprozess.

Veröffentlichungszeit: 28. Februar 2023