El TiN fue el primer recubrimiento duro utilizado en herramientas de corte, con ventajas como alta resistencia, alta dureza y resistencia al desgaste. Es el primer material de recubrimiento duro industrializado y ampliamente utilizado, ampliamente utilizado en herramientas y moldes recubiertos. El recubrimiento duro de TiN se depositó inicialmente a 1000 ℃ mediante tecnología CVD térmica. Ahora se puede obtener a 500 ℃ mediante recubrimiento iónico de arco catódico, recubrimiento por pulverización catódica con magnetrón, recubrimiento iónico de cátodo hueco, recubrimiento iónico de arco de alambre caliente, PECVD y otras tecnologías. Este recubrimiento se ha utilizado durante mucho tiempo en el procesamiento de materiales metálicos de endurecimiento superficial y en la fabricación de moldes para herramientas y moldes de conformado de acero de alta velocidad. El depósito de TiN a 500 ℃ ha sido pionero en la deposición de herramientas de corte recubiertas mediante tecnología de recubrimiento iónico. Sobre esta base, se han desarrollado una variedad de recubrimientos duros con varios componentes para satisfacer las necesidades de desarrollo de la industria de procesamiento de alta gama: se han desarrollado recubrimientos duros con dureza ordinaria binaria, ternaria y cuaternaria basados en nitruros y carburos sobre la base de TiN, así como recubrimientos nano superduros basados en estos recubrimientos duros, así como recubrimientos superduros intrínsecos con dureza ultra alta.

El principal indicador de rendimiento de los recubrimientos duros es la dureza. Según esta, se pueden dividir en tres tipos: recubrimientos duros comunes, nanorrecubrimientos superduros y recubrimientos intrínsecos superduros/extremadamente duros, como se muestra en la siguiente tabla.

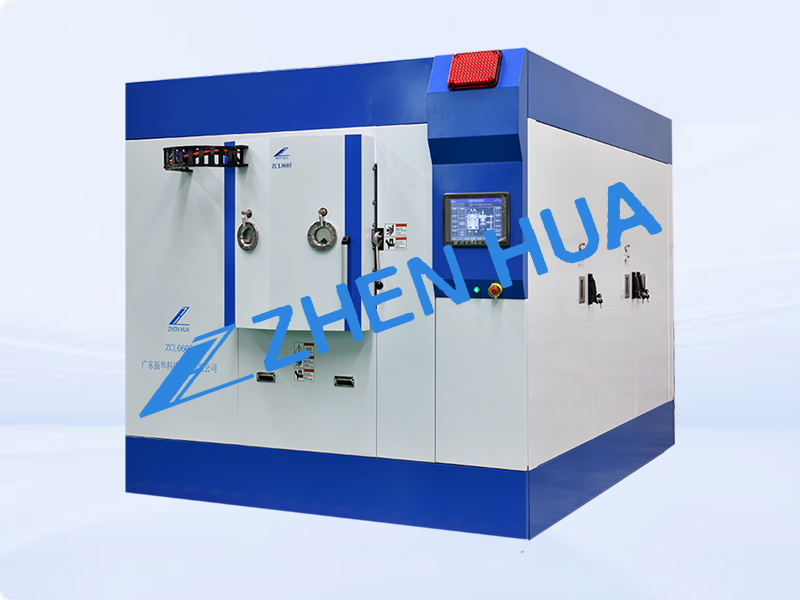

– Este artículo fue publicado por Guangdong Zhenhua,un fabricante de máquinas de recubrimiento duro.

Hora de publicación: 07-jun-2023