№1 Принцип потужного імпульсного магнетронного розпилення

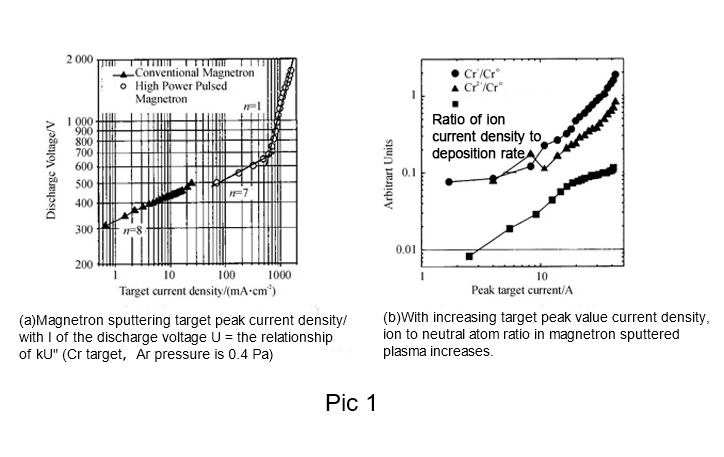

Метод високопотужного імпульсного магнетронного розпилення використовує високу пікову імпульсну потужність (на 2-3 порядки вищу, ніж у звичайному магнетронному розпиленні) та низький шпаруватий цикл імпульсу (0,5%-10%) для досягнення високих швидкостей дисоціації металу (>50%), що визначається характеристиками магнетронного розпилення, як показано на рис. 1, де пікова густина струму мішені I пропорційна експоненціальній n-й степені напруги розряду U, I = kUn (n - константа, пов'язана зі структурою катода, магнітним полем та матеріалом). При нижчих густинах потужності (низька напруга) значення n зазвичай знаходиться в діапазоні від 5 до 15; зі збільшенням напруги розряду густина струму та густина потужності швидко зростають, а при високій напрузі значення n стає рівним 1 через втрату обмеження магнітним полем. Якщо при низьких густинах потужності газовий розряд визначається іонами газу, тобто знаходиться в режимі нормального імпульсного розряду; Якщо при високій густині потужності частка іонів металів у плазмі збільшується, і деякі матеріали переходять у режим саморозпилення, тобто плазма підтримується шляхом іонізації розпилених нейтральних частинок та вторинних іонів металів, а атоми інертного газу, такі як Ar, використовуються лише для запалювання плазми, після чого розпилені частинки металу іонізуються поблизу мішені та прискорюються назад, щоб бомбардувати розпилену мішень під дією магнітних та електричних полів для підтримки високострумового розряду, і плазма являє собою високоіонізовані частинки металу. Через нагрівальний вплив процесу розпилення на мішень, для забезпечення стабільної роботи мішені в промисловому застосуванні, густина потужності, що безпосередньо прикладається до мішені, не може бути занадто великою. Зазвичай, при прямому водяному охолодженні теплопровідність матеріалу мішені повинна бути не більше 25 Вт/см2, при непрямому водяному охолодженні теплопровідність матеріалу мішені низька, матеріал мішені фрагментований через термічні навантаження або містить низьколеткі компоненти сплаву та в інших випадках густина потужності може бути лише на 2~15 Вт/см2 нижче, що значно нижче вимог до високої густини потужності. Проблему перегріву мішені можна вирішити, використовуючи дуже вузькі імпульси високої потужності. Андерс визначає потужне імпульсне магнетронне розпилення як вид імпульсного розпилення, де пікова щільність потужності перевищує середню щільність потужності на 2-3 порядки, причому розпилення іонів мішені домінує в процесі розпилення, а атоми, що розпилюються, сильно дисоційовані.

№2 Характеристики нанесення покриття методом імпульсного магнетронного напилення високої потужності

Високопотужне імпульсне магнетронне розпилення може створювати плазму з високою швидкістю дисоціації та високою енергією іонів, а також може застосовувати тиск зміщення для прискорення заряджених іонів, а процес осадження покриття бомбардується високоенергетичними частинками, що є типовою технологією IPVD. Енергія іонів та їх розподіл мають дуже важливий вплив на якість та характеристики покриття.

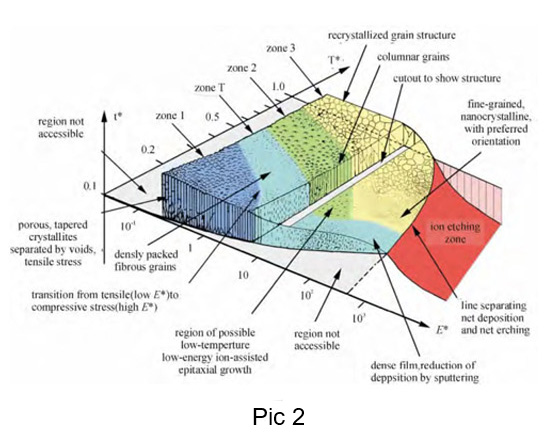

Щодо IPVD, на основі відомої моделі структурних областей Тортона, Андерс запропонував модель структурних областей, яка включає плазмове осадження та іонне травлення, розширивши зв'язок між структурою покриття та температурою і тиском повітря в моделі структурних областей Тортона до зв'язку між структурою покриття, температурою та енергією іонів, як показано на рис. 2. У випадку покриття низькоенергетичним іонним осадженням структура покриття відповідає зонній моделі структури Тортона. Зі збільшенням температури осадження відбувається перехід від області 1 (пухкі пористі волокнисті кристали) до області T (щільні волокнисті кристали), області 2 (стовпчасті кристали) та області 3 (область перекристалізації); зі збільшенням енергії іонів осадження температура переходу від області 1 до області T, області 2 та області 3 зменшується. Волокнисті кристали високої щільності та стовпчасті кристали можна готувати при низькій температурі. Коли енергія осаджених іонів збільшується до порядку 1-10 еВ, бомбардування та травлення іонів на поверхні осадженого покриття посилюється, а товщина покриттів збільшується.

№3 Підготовка шару твердого покриття за допомогою технології потужного імпульсного магнетронного напилення

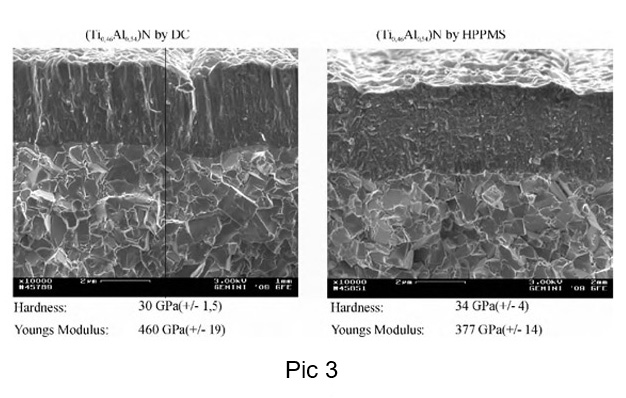

Покриття, отримане за допомогою технології магнетронного розпилення високої потужності, є щільнішим, з кращими механічними властивостями та стабільністю за високих температур. Як показано на рис. 3, звичайне покриття TiAlN, нанесене магнетронним розпиленням, має стовпчасту кристалічну структуру з твердістю 30 ГПа та модулем Юнга 460 ГПа; покриття HIPIMS-TiAlN має твердість 34 ГПа, а модуль Юнга — 377 ГПа; співвідношення між твердістю та модулем Юнга є мірою в'язкості покриття. Вища твердість та менший модуль Юнга означають кращу в'язкість. Покриття HIPIMS-TiAlN має кращу стабільність за високих температур, при цьому гексагональна фаза AlN осаджується у звичайному покритті TiAlN після високотемпературного відпалу при 1000 °C протягом 4 годин. Твердість покриття зменшується при високій температурі, тоді як покриття HIPIMS-TiAlN залишається незмінним після термічної обробки за тієї ж температури та часу. Покриття HIPIMS-TiAlN також має вищу температуру початку високотемпературного окислення, ніж звичайне покриття. Тому покриття HIPIMS-TiAlN демонструє набагато кращі характеристики у високошвидкісних різальних інструментах, ніж інші інструменти з покриттям, виготовлені методом PVD.

Час публікації: 08 листопада 2022 р.