No.1 Prinċipju ta 'sputtering ta' magnetron pulsat ta 'qawwa għolja

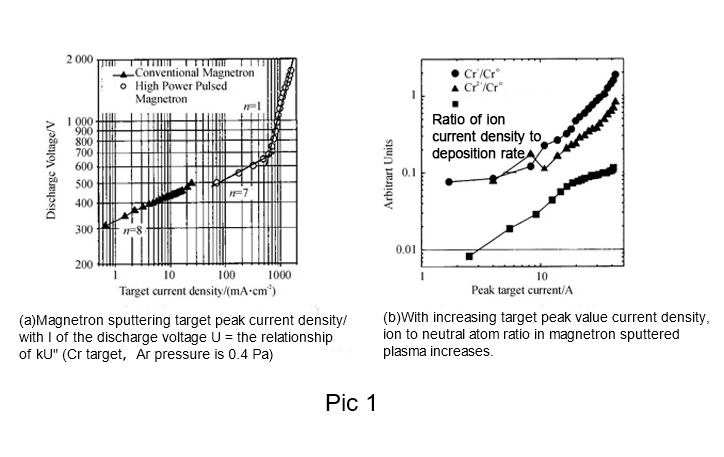

It-teknika ta 'sputtering ta' magnetron pulsat ta 'qawwa għolja tuża qawwa għolja tal-polz (2-3 ordnijiet ta' kobor ogħla minn magnetron sputtering konvenzjonali) u ċiklu ta 'dazju baxx ta' polz (0.5% -10%) biex tikseb rati għolja ta 'dissoċjazzjoni tal-metall (> 50%), li hija derivata mill-karatteristiċi tal-magnetron sputtering, kif muri f'Pic 1, fejn id-densità massima tal-kurrent fil-mira I hija proporzjonali għall-qawwa esponenzjali nth tal-vultaġġ ta 'discharge U, I = kUn (n hija kostanti relatata mal-istruttura tal-katodu, kamp manjetiku u materjal).F'densitajiet ta 'enerġija aktar baxxi (vultaġġ baxx) il-valur n normalment ikun fil-medda ta' 5 sa 15;bil-vultaġġ tal-iskarigu dejjem jiżdied, id-densità tal-kurrent u d-densità tal-qawwa tiżdied malajr, u f'vultaġġ għoli l-valur n isir 1 minħabba t-telf tal-konfinament tal-kamp manjetiku.Jekk f'densitajiet ta 'enerġija baxxa, l-iskarigu tal-gass huwa ddeterminat minn joni tal-gass li huwa fil-mod ta' skarigu pulsat normali;jekk f'densitajiet ta 'qawwa għolja, il-proporzjon ta' jonji tal-metall fil-plażma jiżdied u xi materjali jaqilbu, jiġifieri fil-modalità ta 'awto-sputtering, jiġifieri Il-plażma tinżamm mill-jonizzazzjoni ta' partiċelli newtrali sputtered u joni sekondarji tal-metall, u atomi ta 'gass inerti bħal Ar jintużaw biss biex jaqbdu l-plażma, wara li l-partiċelli tal-metall sputtered huma jonizzati ħdejn il-mira u aċċellerati lura biex jibbumbardjaw il-mira sputtered taħt l-azzjoni ta 'kampijiet manjetiċi u elettriċi biex iżommu l-iskarigu ta' kurrent għoli, u l-plażma hija ħafna partiċelli tal-metall jonizzati.Minħabba l-proċess ta 'sputtering tal-effett tat-tisħin fuq il-mira, sabiex jiġi żgurat it-tħaddim stabbli tal-mira f'applikazzjonijiet industrijali, id-densità tal-qawwa applikata direttament għall-mira ma tistax tkun kbira wisq, ġeneralment tkessiħ dirett tal-ilma u konduttività termali tal-materjal fil-mira għandu jkun fil-każ ta '25 W / cm2 hawn taħt, tkessiħ indirett ta' l-ilma, il-konduttività termali tal-materjal fil-mira hija fqira, materjal fil-mira ikkawżat minn frammentazzjoni minħabba stress termali jew materjal fil-mira fih komponenti ta 'liga volatili baxxi u każijiet oħra ta' densità ta 'enerġija jistgħu jkunu biss f' 2 ~ 15 W / cm2 hawn taħt, ferm taħt ir-rekwiżiti ta 'densità ta' qawwa għolja.Il-problema tas-sħana żejda fil-mira tista 'tiġi solvuta bl-użu ta' impulsi ta 'qawwa għolja dojoq ħafna.Anders jiddefinixxi sputtering magnetron pulsat ta 'qawwa għolja bħala tip ta' sputtering pulsat fejn id-densità tal-qawwa massima taqbeż id-densità tal-qawwa medja b'2 sa 3 ordnijiet ta 'kobor, u l-sputtering tal-jone fil-mira jiddomina l-proċess ta' sputtering, u l-atomi tal-sputtering fil-mira huma dissoċjati ħafna .

No.2 Il-karatteristiċi tad-depożizzjoni tal-kisi tal-polz ta ' l-enerġija għolja magnetron sputtering

Magnetron sputtering pulsat ta 'qawwa għolja jista' jipproduċi plażma b'rata ta 'dissoċjazzjoni għolja u enerġija jonika għolja, u jista' japplika pressjoni bias biex jaċċellera l-joni ċċarġjati, u l-proċess ta 'depożizzjoni tal-kisi huwa bbumbardjat minn partiċelli ta' enerġija għolja, li hija teknoloġija IPVD tipika.L-enerġija tal-joni u d-distribuzzjoni għandhom impatt importanti ħafna fuq il-kwalità u l-prestazzjoni tal-kisi.

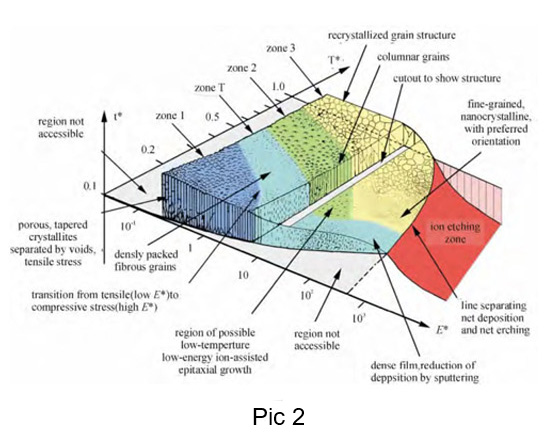

Dwar IPVD, ibbażat fuq il-mudell famuż tar-reġjun strutturali ta 'Thorton, Anders ippropona mudell ta' reġjun strutturali li jinkludi depożizzjoni tal-plażma u inċiżjoni tal-jone, estenda r-relazzjoni bejn l-istruttura tal-kisi u t-temperatura u l-pressjoni tal-arja fil-mudell tar-reġjun strutturali ta 'Thorton għar-relazzjoni bejn l-istruttura tal-kisi, temperatura u enerġija tal-jone, kif muri f'Pic 2. Fil-każ ta 'kisi ta' depożizzjoni ta 'jone ta' enerġija baxxa, l-istruttura tal-kisi tikkonforma mal-mudell taż-żona tal-istruttura ta 'Thorton.Biż-żieda tat-temperatura tad-depożizzjoni, it-tranżizzjoni mir-reġjun 1 (kristalli tal-fibra poruża maħlula) għar-reġjun T (kristalli tal-fibra densa), reġjun 2 (kristalli kolonni) u reġjun 3 (reġjun ta 'rikristallizzazzjoni);biż-żieda tal-enerġija tal-jone ta 'depożizzjoni, it-temperatura ta' transizzjoni mir-reġjun 1 għar-reġjun T, ir-reġjun 2 u r-reġjun 3 tonqos.Il-kristalli tal-fibra ta 'densità għolja u l-kristalli kolonni jistgħu jiġu ppreparati f'temperatura baxxa.Meta l-enerġija tal-jonji depożitati tiżdied għall-ordni ta '1-10 eV, il-bumbardament u l-inċiżjoni tal-joni fuq il-wiċċ tal-kisi depożitati jittejbu u tiżdied il-ħxuna tal-kisi.

No.3 Preparazzjoni ta 'saff ta' kisi iebes minn teknoloġija ta 'sputtering ta' magnetron pulsat ta 'qawwa għolja

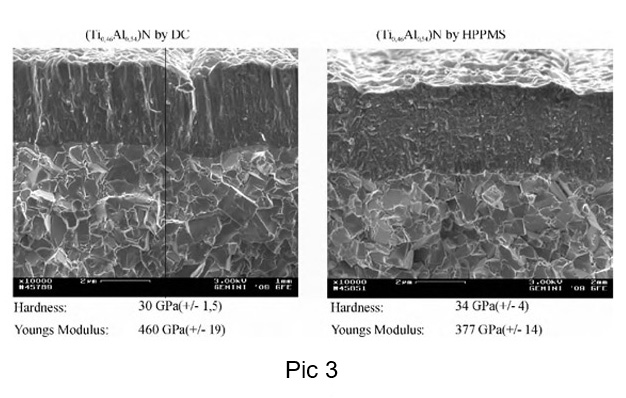

Il-kisja ppreparata minn teknoloġija ta 'sputtering magnetron pulsata ta' qawwa għolja hija aktar densa, bi proprjetajiet mekkaniċi aħjar u stabbiltà fit-temperatura għolja.Kif muri f'Pic 3, il-kisja TiAlN sputtered magnetron konvenzjonali hija struttura tal-kristall kolonna b'ebusija ta '30 GPa u modulu ta' Young ta '460 GPa;il-kisja HIPIMS-TiAlN hija ebusija ta '34 GPa filwaqt li l-modulu ta' Young huwa 377 GPa;il-proporzjon bejn l-ebusija u l-modulu ta 'Young huwa kejl tat-toughness tal-kisi.Ebusija ogħla u modulus iżgħar ta 'Young tfisser toughness aħjar.Il-kisi HIPIMS-TiAlN għandu stabbiltà aħjar ta 'temperatura għolja, b'fażi eżagonali AlN preċipitata fil-kisja TiAlN konvenzjonali wara trattament ta' ittemprar f'temperatura għolja f'1,000 °C għal 4 sigħat.L-ebusija tal-kisi tonqos f'temperatura għolja, filwaqt li l-kisja HIPIMS-TiAlN tibqa 'mhux mibdula wara trattament bis-sħana fl-istess temperatura u ħin.Il-kisi HIPIMS-TiAlN għandu wkoll temperatura ogħla ta 'bidu ta' ossidazzjoni f'temperatura għolja minn kisi konvenzjonali.Għalhekk, il-kisi HIPIMS-TiAlN juri prestazzjoni ħafna aħjar f'għodod tal-qtugħ b'veloċità għolja minn għodod oħra miksija ppreparati bil-proċess PVD.

Ħin tal-post: Nov-08-2022