Princíp č. 1 vysokovýkonného pulzného magnetrónového naprašovania

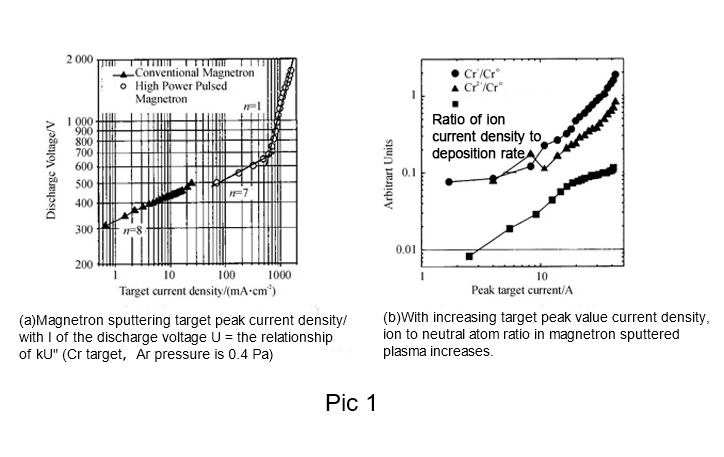

Technika vysokovýkonného pulzného magnetrónového naprašovania využíva vysoký špičkový pulzný výkon (o 2 až 3 rády vyšší ako konvenčné magnetrónové naprašovanie) a nízky pracovný cyklus pulzov (0,5 % – 10 %) na dosiahnutie vysokých rýchlostí disociácie kovu (> 50 %), čo je odvodené z charakteristík magnetrónového naprašovania, ako je znázornené na obr. 1, kde špičková hustota cieľového prúdu I je úmerná exponenciálnej n-tej mocnine výbojového napätia U, I = kUn (n je konštanta súvisiaca so štruktúrou katódy, magnetickým poľom a materiálom). Pri nižších hustotách výkonu (nízke napätie) je hodnota n zvyčajne v rozsahu 5 až 15; so zvyšujúcim sa výbojovým napätím sa hustota prúdu a hustota výkonu rýchlo zvyšujú a pri vysokom napätí sa hodnota n stáva 1 v dôsledku straty obmedzenia magnetického poľa. Ak je pri nízkych hustotách výkonu výboj plynu určený plynovými iónmi, ktoré sú v normálnom pulznom režime výboja; Ak sa pri vysokých hustotách výkonu podiel kovových iónov v plazme zvyšuje a niektoré materiály prechádzajú do režimu samonaprašovania, t. j. plazma sa udržiava ionizáciou naprašovaných neutrálnych častíc a sekundárnych kovových iónov a atómy inertného plynu, ako je Ar, sa používajú iba na zapálenie plazmy. Potom sa naprašované kovové častice ionizujú v blízkosti terča a urýchľujú späť, aby bombardovali naprašovaný terč pôsobením magnetických a elektrických polí, čím sa udržiava vysoký prúdový výboj, a plazma sa skladá z vysoko ionizovaných kovových častíc. Vzhľadom na tepelný účinok naprašovania na terč, aby sa zabezpečila stabilná prevádzka terča v priemyselných aplikáciách, hustota výkonu priamo aplikovaná na terč nesmie byť príliš veľká. Pri priamom chladení vodou by tepelná vodivosť terčového materiálu mala byť vo všeobecnosti 25 W/cm2 pod 25 W/cm2, pri nepriamom chladení vodou je tepelná vodivosť terčového materiálu nízka, fragmentácia terčového materiálu v dôsledku tepelného namáhania alebo obsah nízko prchavých zliatinových zložiek môže byť v iných prípadoch hustota výkonu iba o 2 ~ 15 W/cm2 pod 20 W/cm2, čo je výrazne pod požiadavkami na vysokú hustotu výkonu. Problém prehrievania terča je možné vyriešiť použitím veľmi úzkych vysokovýkonných impulzov. Anders definuje vysokovýkonné pulzné magnetrónové naprašovanie ako druh pulzného naprašovania, kde špičková hustota výkonu prevyšuje priemernú hustotu výkonu o 2 až 3 rády a naprašovanie iónov terča dominuje procesu naprašovania a atómy naprašovania terča sú vysoko disociované.

Č. 2 Charakteristiky nanášania povlakov vysokovýkonným pulzným magnetrónovým naprašovaním

Vysokovýkonné pulzné magnetrónové naprašovanie dokáže vytvoriť plazmu s vysokou disociačnou rýchlosťou a vysokou energiou iónov a môže aplikovať predpätie na urýchlenie nabitých iónov, pričom proces nanášania povlaku je bombardovaný vysokoenergetickými časticami, čo je typická technológia IPVD. Energia a distribúcia iónov majú veľmi dôležitý vplyv na kvalitu a výkon povlaku.

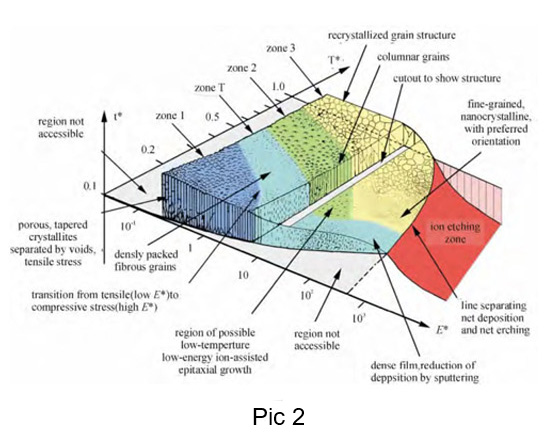

Pokiaľ ide o IPVD, Anders navrhol model štrukturálnej oblasti, ktorý zahŕňa plazmovú depozíciu a iónové leptanie a rozšíril vzťah medzi štruktúrou povlaku a teplotou a tlakom vzduchu v modeli štrukturálnej oblasti Thorton na vzťah medzi štruktúrou povlaku, teplotou a energiou iónov, ako je znázornené na obr. 2. V prípade nízkoenergetického iónového depozičného povlaku sa štruktúra povlaku zhoduje s modelom zónovej štruktúry Thorton. So zvyšujúcou sa teplotou depozície prechádza z oblasti 1 (voľné pórovité vláknité kryštály) do oblasti T (husté vláknité kryštály), oblasti 2 (stĺpcové kryštály) a oblasti 3 (oblasť rekryštalizácie); so zvyšujúcou sa energiou depozičných iónov sa teplota prechodu z oblasti 1 do oblasti T, oblasti 2 a oblasti 3 znižuje. Vláknité kryštály a stĺpcové kryštály s vysokou hustotou je možné pripraviť pri nízkej teplote. Keď sa energia deponovaných iónov zvýši rádovo na 1-10 eV, bombardovanie a leptanie iónov na povrchu deponovaných povlakov sa zvýši a hrúbka povlakov sa zvýši.

Č. 3 Príprava vrstvy tvrdého povlaku pomocou vysokovýkonnej pulznej magnetrónovej naprašovacej technológie

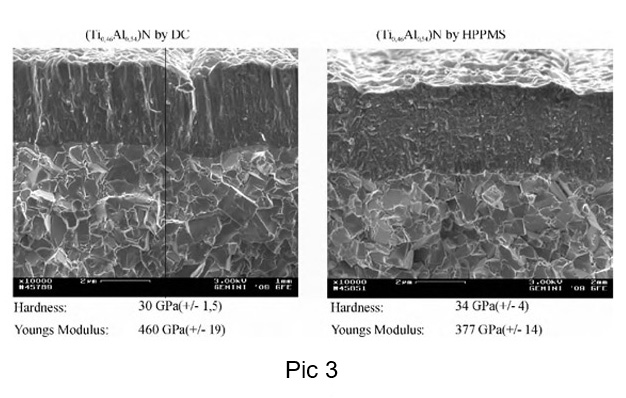

Povlak pripravený technológiou vysokovýkonného pulzného magnetrónového naprašovania je hustejší, s lepšími mechanickými vlastnosťami a stabilitou pri vysokých teplotách. Ako je znázornené na obr. 3, konvenčný magnetrónovým naprašovaním nanesený povlak TiAlN má stĺpcovú kryštálovú štruktúru s tvrdosťou 30 GPa a Youngovým modulom 460 GPa; povlak HIPIMS-TiAlN má tvrdosť 34 GPa, zatiaľ čo Youngov modul je 377 GPa; pomer medzi tvrdosťou a Youngovým modulom je mierou húževnatosti povlaku. Vyššia tvrdosť a menší Youngov modul znamenajú lepšiu húževnatosť. Povlak HIPIMS-TiAlN má lepšiu stabilitu pri vysokých teplotách, pričom hexagonálna fáza AlN sa vyzráža v konvenčnom povlaku TiAlN po vysokoteplotnom žíhaní pri 1 000 °C počas 4 hodín. Tvrdosť povlaku sa pri vysokej teplote znižuje, zatiaľ čo povlak HIPIMS-TiAlN zostáva po tepelnom spracovaní pri rovnakej teplote a čase nezmenený. Povlak HIPIMS-TiAlN má tiež vyššiu teplotu začiatku vysokoteplotnej oxidácie ako konvenčný povlak. Preto povlak HIPIMS-TiAlN vykazuje oveľa lepší výkon vo vysokorýchlostných rezných nástrojoch ako iné povlakované nástroje vyrobené procesom PVD.

Čas uverejnenia: 8. novembra 2022