1. számú alapelv a nagy teljesítményű impulzusos magnetronos porlasztásról

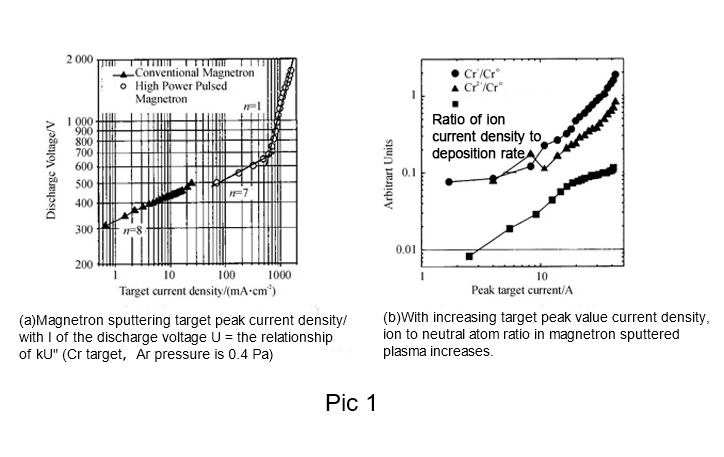

A nagy teljesítményű impulzusos magnetronos porlasztási technika nagy csúcs impulzusteljesítményt (2-3 nagyságrenddel nagyobb, mint a hagyományos magnetronos porlasztás) és alacsony impulzus kitöltési tényezőt (0,5%-10%) használ a magas fémes disszociációs ráták (>50%) eléréséhez, ami a magnetron porlasztási jellemzőiből származik, amint az az 1. ábrán látható, ahol a csúcs áramsűrűség (I) arányos a kisülési feszültség (U) exponenciális n-edik hatványával, I = kUn (n állandó, amely a katód szerkezetéhez, a mágneses térhez és az anyaghoz kapcsolódik). Alacsonyabb teljesítménysűrűségeknél (alacsony feszültség) az n értéke általában 5 és 15 között van; a kisülési feszültség növekedésével az áramsűrűség és a teljesítménysűrűség gyorsan növekszik, nagy feszültségnél pedig az n értéke 1-re válik a mágneses térbeli korlátozás elvesztése miatt. Alacsony teljesítménysűrűségeknél a gázkisülést a normál impulzusos kisülési módban lévő gázionok határozzák meg; Nagy teljesítménysűrűség esetén a fémionok aránya a plazmában megnő, és egyes anyagok átváltanak, azaz önporlasztási módba, azaz a plazmát a porlasztott semleges részecskék és másodlagos fémionok ionizációja tartja fenn, és az inert gázatomok, például az Ar, csak a plazma begyújtására szolgálnak. Ezután a porlasztott fémrészecskék ionizálódnak a céltárgy közelében, majd felgyorsulnak, és mágneses és elektromos mezők hatására bombázzák a porlasztott céltárgyat, fenntartva a nagy áramerősségű kisülést, és a plazma erősen ionizált fémrészecskékké alakul. A céltárgyra ható hőhatás porlasztási folyamata miatt az ipari alkalmazásokban a céltárgy stabil működésének biztosítása érdekében a céltárgyra közvetlenül alkalmazott teljesítménysűrűség nem lehet túl nagy. Általánosságban elmondható, hogy a közvetlen vízhűtés és a céltárgy anyagának hővezető képessége 25 W/cm2 alatt kell legyen. Közvetett vízhűtés esetén a céltárgy anyagának hővezető képessége rossz, a céltárgy anyaga hőfeszültség miatti széttöredezést okoz, vagy a céltárgy anyaga alacsony illékony ötvözetkomponenseket tartalmaz, és más esetekben a teljesítménysűrűség csak 2 ~ 15 W/cm2 alatt lehet, ami messze elmarad a nagy teljesítménysűrűség követelményeitől. A céltárgy túlmelegedésének problémája nagyon keskeny, nagy teljesítményű impulzusok alkalmazásával oldható meg. Anders a nagy teljesítményű impulzusos magnetronos porlasztást olyan impulzusos porlasztásként definiálja, ahol a csúcsteljesítmény-sűrűség 2-3 nagyságrenddel meghaladja az átlagos teljesítménysűrűséget, és a céltárgyion-porlasztás dominál a porlasztási folyamatban, és a céltárgyat porlasztó atomok erősen disszociáltak.

2. sz. A nagy teljesítményű impulzusos magnetronos porlasztásos bevonatleválasztás jellemzői

A nagy teljesítményű impulzusos magnetronos porlasztás nagy disszociációs sebességű és nagy ionenergiájú plazmát képes előállítani, és előfeszítő nyomást alkalmazhat a töltött ionok felgyorsítására, a bevonatlerakódási folyamatot pedig nagy energiájú részecskék bombázzák, ami tipikus IPVD technológia. Az ionenergia és -eloszlás nagyon fontos hatással van a bevonat minőségére és teljesítményére.

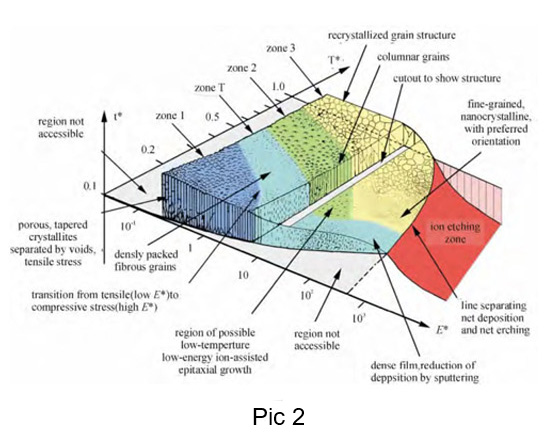

Az IPVD-vel kapcsolatban Anders a híres Thorton szerkezeti régiómodell alapján egy olyan szerkezeti régiómodellt javasolt, amely magában foglalja a plazma leválasztást és az ionmaratást, és kiterjesztette a bevonat szerkezete, a hőmérséklet és a légnyomás közötti kapcsolatot a Thorton szerkezeti régiómodellben a bevonat szerkezete, a hőmérséklet és az ionenergia közötti kapcsolatra, ahogy az a 2. ábrán látható. Alacsony energiájú ionleválasztásos bevonat esetén a bevonat szerkezete megfelel a Thorton szerkezeti zóna modellnek. A leválasztási hőmérséklet növekedésével az 1. régióból (laza porózus szálas kristályok) a T régióba (sűrű szálas kristályok), a 2. régióba (oszlopos kristályok) és a 3. régióba (átkristályosodási régió) való átmenet történik; a leválasztási ionenergia növekedésével az 1. régióból a T régióba, a 2. régióba és a 3. régióba való átmeneti hőmérséklet csökken. Nagy sűrűségű szálas kristályok és oszlopos kristályok alacsony hőmérsékleten állíthatók elő. Amikor a lerakódott ionok energiája 1-10 eV nagyságrendre nő, az ionok bombázása és maratása a lerakódott bevonatok felületén fokozódik, és a bevonatok vastagsága nő.

3. sz. Kemény bevonatréteg előkészítése nagy teljesítményű impulzusos magnetronos porlasztási technológiával

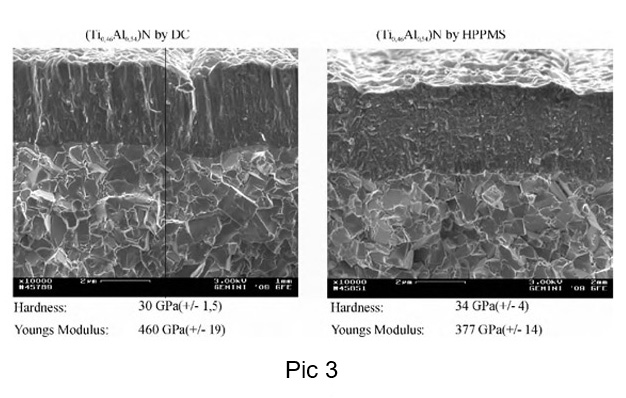

A nagy teljesítményű impulzusos magnetronos porlasztásos technológiával előállított bevonat sűrűbb, jobb mechanikai tulajdonságokkal és magas hőmérsékleti stabilitással rendelkezik. Amint a 3. ábrán látható, a hagyományos magnetronos porlasztással előállított TiAlN bevonat oszlopos kristályszerkezet, 30 GPa keménységgel és 460 GPa Young-modulussal; a HIPIMS-TiAlN bevonat keménysége 34 GPa, Young-modulusa pedig 377 GPa; a keménység és a Young-modulus aránya a bevonat szívósságát méri. A nagyobb keménység és a kisebb Young-modulus jobb szívósságot jelent. A HIPIMS-TiAlN bevonat jobb magas hőmérsékleti stabilitással rendelkezik, a hagyományos TiAlN bevonatban az AlN hexagonális fázis csapódik ki a magas hőmérsékletű, 1000 °C-on 4 órán át tartó hőkezelés után. A bevonat keménysége magas hőmérsékleten csökken, míg a HIPIMS-TiAlN bevonat változatlan marad azonos hőmérsékleten és időtartamon végzett hőkezelés után. A HIPIMS-TiAlN bevonat magas hőmérsékletű oxidációjának kezdeti hőmérséklete is magasabb, mint a hagyományos bevonaté. Ezért a HIPIMS-TiAlN bevonat sokkal jobb teljesítményt mutat a nagysebességű forgácsolószerszámokban, mint a PVD eljárással előállított más bevonatos szerszámok.

Közzététel ideje: 2022. november 8.