Αρ. 1 Αρχή ψεκασμού παλμικού μαγνητρονίου υψηλής ισχύος

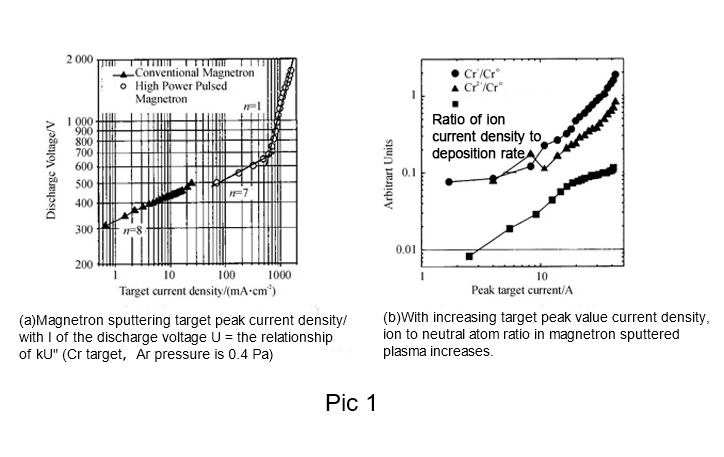

Η τεχνική ψεκασμού με παλμικό μαγνητρόν υψηλής ισχύος χρησιμοποιεί υψηλή μέγιστη ισχύ παλμού (2-3 τάξεις μεγέθους υψηλότερη από τον συμβατικό ψεκασμό με μαγνητρόν) και χαμηλό κύκλο λειτουργίας παλμού (0,5%-10%) για την επίτευξη υψηλών ρυθμών διάσπασης μετάλλου (>50%), η οποία προκύπτει από τα χαρακτηριστικά ψεκασμού με μαγνητρόν, όπως φαίνεται στην Εικόνα 1, όπου η μέγιστη πυκνότητα ρεύματος-στόχος I είναι ανάλογη με την εκθετική n-οστή ισχύ της τάσης εκφόρτισης U, I = kUn (το n είναι μια σταθερά που σχετίζεται με τη δομή της καθόδου, το μαγνητικό πεδίο και το υλικό). Σε χαμηλότερες πυκνότητες ισχύος (χαμηλή τάση) η τιμή n είναι συνήθως στην περιοχή από 5 έως 15. με την αυξανόμενη τάση εκφόρτισης, η πυκνότητα ρεύματος και η πυκνότητα ισχύος αυξάνονται γρήγορα, και σε υψηλή τάση η τιμή n γίνεται 1 λόγω της απώλειας περιορισμού του μαγνητικού πεδίου. Εάν σε χαμηλές πυκνότητες ισχύος, η εκκένωση αερίου καθορίζεται από ιόντα αερίου που βρίσκονται στην κανονική λειτουργία παλμικής εκκένωσης. Εάν σε υψηλές πυκνότητες ισχύος, η αναλογία μεταλλικών ιόντων στο πλάσμα αυξάνεται και ορισμένα υλικά αλλάζουν, δηλαδή σε λειτουργία αυτοψεκασμού, δηλαδή το πλάσμα διατηρείται με τον ιονισμό των ψεκασμένων ουδέτερων σωματιδίων και των δευτερογενών μεταλλικών ιόντων, και άτομα αδρανούς αερίου όπως το Ar χρησιμοποιούνται μόνο για την ανάφλεξη του πλάσματος, μετά το οποίο τα ψεκασμένα μεταλλικά σωματίδια ιονίζονται κοντά στον στόχο και επιταχύνονται πίσω για να βομβαρδίσουν τον ψεκασμένο στόχο υπό την επίδραση μαγνητικών και ηλεκτρικών πεδίων για να διατηρήσουν την υψηλή εκκένωση ρεύματος, και το πλάσμα είναι έντονα ιονισμένα μεταλλικά σωματίδια. Λόγω της διαδικασίας ψεκασμού της θερμικής επίδρασης στον στόχο, προκειμένου να διασφαλιστεί η σταθερή λειτουργία του στόχου σε βιομηχανικές εφαρμογές, η πυκνότητα ισχύος που εφαρμόζεται απευθείας στον στόχο δεν μπορεί να είναι πολύ μεγάλη. Γενικά, η άμεση ψύξη με νερό και η θερμική αγωγιμότητα του υλικού στόχου πρέπει να είναι στην περίπτωση των 25 W/cm2 κάτω, ενώ η έμμεση ψύξη με νερό, η θερμική αγωγιμότητα του υλικού στόχου είναι κακή, το υλικό στόχου προκαλείται από κατακερματισμό λόγω θερμικής καταπόνησης ή το υλικό στόχου περιέχει συστατικά κράματος χαμηλής πτητικότητας και άλλες περιπτώσεις πυκνότητας ισχύος μπορεί να είναι μόνο 2 ~ 15 W/cm2 κάτω, πολύ κάτω από τις απαιτήσεις υψηλής πυκνότητας ισχύος. Το πρόβλημα της υπερθέρμανσης του στόχου μπορεί να λυθεί με τη χρήση πολύ στενών παλμών υψηλής ισχύος. Ο Anders ορίζει τον ψεκασμό παλμικού μαγνητρονίου υψηλής ισχύος ως ένα είδος παλμικού ψεκασμού όπου η μέγιστη πυκνότητα ισχύος υπερβαίνει τη μέση πυκνότητα ισχύος κατά 2 έως 3 τάξεις μεγέθους και ο ψεκασμός ιόντων στόχου κυριαρχεί στη διαδικασία ψεκασμού και τα άτομα ψεκασμού στόχου είναι σε υψηλή διάσταση.

Νο. 2 Τα χαρακτηριστικά της εναπόθεσης επικάλυψης ψεκασμού με παλμικό μαγνητρόν υψηλής ισχύος

Ο ψεκασμός με παλμικό μαγνητρόν υψηλής ισχύος μπορεί να παράγει πλάσμα με υψηλό ρυθμό διάσπασης και υψηλή ενέργεια ιόντων και μπορεί να εφαρμόσει πίεση πόλωσης για να επιταχύνει τα φορτισμένα ιόντα, ενώ η διαδικασία εναπόθεσης επικάλυψης βομβαρδίζεται από σωματίδια υψηλής ενέργειας, κάτι που αποτελεί τυπική τεχνολογία IPVD. Η ενέργεια και η κατανομή των ιόντων έχουν πολύ σημαντικό αντίκτυπο στην ποιότητα και την απόδοση της επικάλυψης.

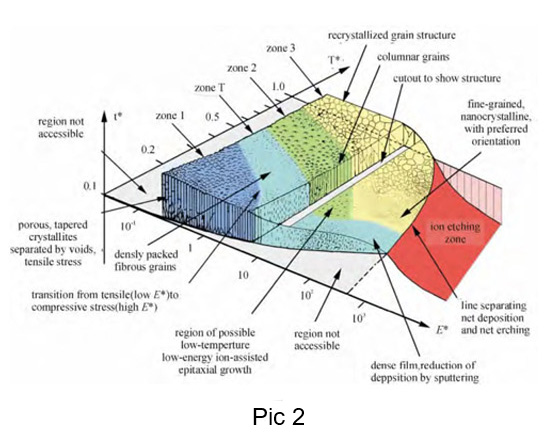

Σχετικά με το IPVD, βασισμένο στο διάσημο μοντέλο δομικής περιοχής Thorton, ο Anders πρότεινε ένα μοντέλο δομικής περιοχής που περιλαμβάνει εναπόθεση πλάσματος και ιοντική χάραξη, επέκτεινε τη σχέση μεταξύ της δομής της επικάλυψης και της θερμοκρασίας και της πίεσης του αέρα στο μοντέλο δομικής περιοχής Thorton στη σχέση μεταξύ της δομής της επικάλυψης, της θερμοκρασίας και της ενέργειας των ιόντων, όπως φαίνεται στην Εικόνα 2. Στην περίπτωση επικάλυψης εναπόθεσης ιόντων χαμηλής ενέργειας, η δομή της επικάλυψης συμμορφώνεται με το μοντέλο ζώνης δομής Thorton. Με την αύξηση της θερμοκρασίας εναπόθεσης, η μετάβαση από την περιοχή 1 (χαλαροί πορώδεις κρύσταλλοι ινών) στην περιοχή T (πυκνοί κρύσταλλοι ινών), την περιοχή 2 (στηλωτοί κρύσταλλοι) και την περιοχή 3 (περιοχή ανακρυστάλλωσης). με την αύξηση της ενέργειας των ιόντων εναπόθεσης, η θερμοκρασία μετάβασης από την περιοχή 1 στην περιοχή T, την περιοχή 2 και την περιοχή 3 μειώνεται. Οι κρύσταλλοι ινών υψηλής πυκνότητας και οι στηλικοί κρύσταλλοι μπορούν να παρασκευαστούν σε χαμηλή θερμοκρασία. Όταν η ενέργεια των εναποτιθέμενων ιόντων αυξάνεται στην τάξη των 1-10 eV, ο βομβαρδισμός και η χάραξη ιόντων στην εναποτιθέμενη επιφάνεια των επικαλύψεων ενισχύεται και το πάχος των επικαλύψεων αυξάνεται.

Νο. 3 Προετοιμασία σκληρής στρώσης επικάλυψης με τεχνολογία ψεκασμού μαγνητρονίου υψηλής ισχύος με παλμικό παλμικό ψεκαστήρα

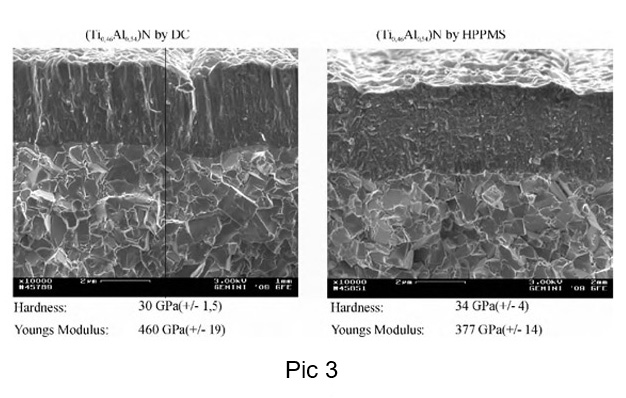

Η επίστρωση που παρασκευάζεται με τεχνολογία ψεκασμού μαγνητρονίου υψηλής ισχύος με παλμική μέθοδο είναι πυκνότερη, με καλύτερες μηχανικές ιδιότητες και σταθερότητα σε υψηλές θερμοκρασίες. Όπως φαίνεται στην Εικόνα 3, η συμβατική επίστρωση TiAlN με ψεκασμό μαγνητρονίου έχει μια κρυσταλλική δομή σε σχήμα στήλης με σκληρότητα 30 GPa και μέτρο ελαστικότητας Young 460 GPa. Η επίστρωση HIPIMS-TiAlN έχει σκληρότητα 34 GPa, ενώ το μέτρο ελαστικότητας Young είναι 377 GPa. Η αναλογία μεταξύ σκληρότητας και μέτρου ελαστικότητας Young είναι ένα μέτρο της ανθεκτικότητας της επίστρωσης. Υψηλότερη σκληρότητα και μικρότερο μέτρο ελαστικότητας Young σημαίνουν καλύτερη ανθεκτικότητα. Η επίστρωση HIPIMS-TiAlN έχει καλύτερη σταθερότητα σε υψηλές θερμοκρασίες, με την εξαγωνική φάση AlN να καθιζάνει στην συμβατική επίστρωση TiAlN μετά από επεξεργασία ανόπτησης σε υψηλή θερμοκρασία στους 1.000 °C για 4 ώρες. Η σκληρότητα της επίστρωσης μειώνεται σε υψηλή θερμοκρασία, ενώ η επίστρωση HIPIMS-TiAlN παραμένει αμετάβλητη μετά από θερμική επεξεργασία στην ίδια θερμοκρασία και χρόνο. Η επίστρωση HIPIMS-TiAlN έχει επίσης υψηλότερη θερμοκρασία έναρξης οξείδωσης σε υψηλή θερμοκρασία από την συμβατική επίστρωση. Επομένως, η επίστρωση HIPIMS-TiAlN παρουσιάζει πολύ καλύτερη απόδοση σε εργαλεία κοπής υψηλής ταχύτητας από άλλα επικαλυμμένα εργαλεία που παρασκευάζονται με τη μέθοδο PVD.

Ώρα δημοσίευσης: 08 Νοεμβρίου 2022