Princip č. 1: Vysoce výkonné pulzní magnetronové naprašování

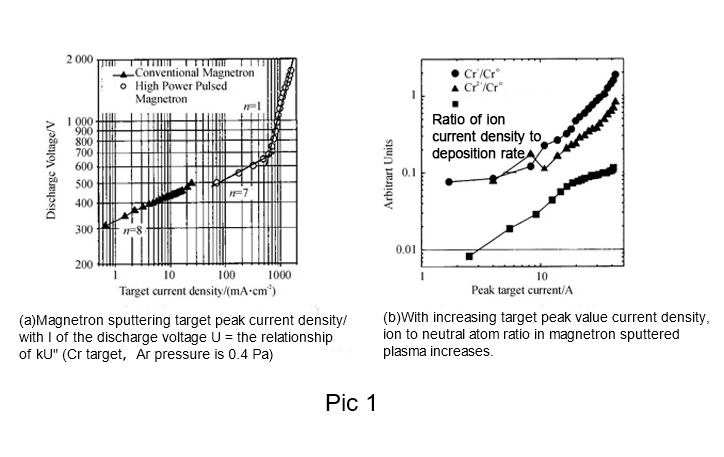

Technika pulzního magnetronového naprašování s vysokým výkonem využívá vysoký špičkový pulzní výkon (o 2–3 řády vyšší než u konvenčního magnetronového naprašování) a nízký pracovní cyklus pulzu (0,5 % – 10 %) k dosažení vysokých rychlostí disociace kovu (> 50 %), což je odvozeno z charakteristik magnetronového naprašování, jak je znázorněno na Obr. 1, kde špičková hustota proudu I v terči je úměrná exponenciální n-té mocnině výbojového napětí U, I = kUn (n je konstanta související se strukturou katody, magnetickým polem a materiálem). Při nižších hustotách výkonu (nízké napětí) je hodnota n obvykle v rozmezí 5 až 15; se zvyšujícím se výbojovým napětím se hustota proudu a hustota výkonu rychle zvyšují a při vysokém napětí se hodnota n stává 1 v důsledku ztráty omezení magnetického pole. Pokud je při nízkých hustotách výkonu výboj plynu určen ionty plynu, je to normální pulzní režim výboje; Pokud se při vysokých hustotách výkonu zvyšuje podíl kovových iontů v plazmatu a některé materiály přecházejí do režimu samonaprašování, tj. plazma je udržována ionizací naprašovaných neutrálních částic a sekundárních kovových iontů a atomy inertního plynu, jako je Ar, se používají pouze k zapálení plazmatu. Poté se naprašované kovové částice ionizují v blízkosti terče a urychlují zpět, aby bombardovaly naprašovaný terč působením magnetických a elektrických polí, čímž se udržuje vysoký proudový výboj, a plazma je vysoce ionizovaná kovovými částicemi. Vzhledem k tepelnému účinku naprašování na terč, aby se zajistil stabilní provoz terče v průmyslových aplikacích, nesmí být hustota výkonu přímo aplikovaná na terč příliš velká. Obecně by v případě přímého vodního chlazení a tepelné vodivosti terčového materiálu měla být v případě nepřímého vodního chlazení tepelná vodivost terčového materiálu nízká, v případě fragmentace terčového materiálu v důsledku tepelného namáhání nebo obsahu nízkotěkavých složek slitiny může být hustota výkonu pouze o 2 ~ 15 W / cm2 nižší, což je výrazně pod požadavky na vysokou hustotu výkonu. Problém přehřívání terče lze vyřešit použitím velmi úzkých vysokovýkonných pulzů. Anders definuje vysokovýkonné pulzní magnetronové naprašování jako druh pulzního naprašování, kde špičková hustota výkonu překračuje průměrnou hustotu výkonu o 2 až 3 řády, naprašování iontů terče dominuje procesu naprašování a atomy naprašující terč jsou vysoce disociované.

Č. 2 Charakteristiky nanášení povlaků pulzním magnetronovým naprašováním s vysokým výkonem

Vysoce výkonné pulzní magnetronové naprašování dokáže vytvořit plazma s vysokou disociační rychlostí a vysokou energií iontů a aplikovat předpětí pro urychlení nabitých iontů. Proces nanášení povlaku je bombardován vysokoenergetickými částicemi, což je typické pro technologii IPVD. Energie a distribuce iontů mají velmi důležitý vliv na kvalitu a výkon povlaku.

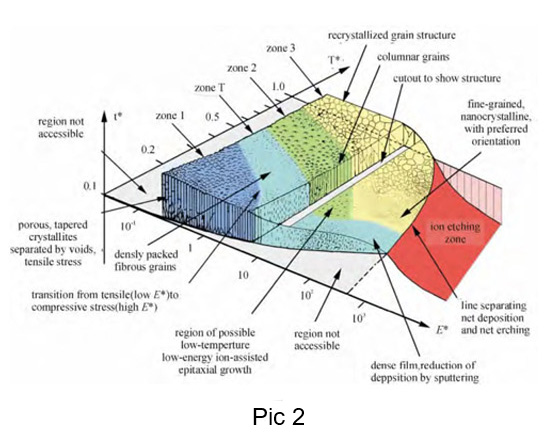

Pokud jde o IPVD, založený na slavném Thortonově modelu strukturních oblastí, Anders navrhl model strukturních oblastí, který zahrnuje plazmovou depozici a iontové leptání, a rozšířil vztah mezi strukturou povlaku a teplotou a tlakem vzduchu v Thortonově modelu strukturních oblastí na vztah mezi strukturou povlaku, teplotou a energií iontů, jak je znázorněno na obr. 2. V případě nízkoenergetického iontového depozičního povlaku odpovídá struktura povlaku Thortonovu zónovému modelu. Se zvyšující se depoziční teplotou dochází k přechodu z oblasti 1 (volné porézní vláknité krystaly) do oblasti T (husté vláknité krystaly), oblasti 2 (sloupcové krystaly) a oblasti 3 (oblast rekrystalizace); se zvyšující se energií depozičních iontů klesá teplota přechodu z oblasti 1 do oblasti T, oblasti 2 a oblasti 3. Vláknité krystaly a sloupcové krystaly s vysokou hustotou lze připravit při nízké teplotě. Když se energie nanesených iontů zvýší řádově na 1-10 eV, zvýší se bombardování a leptání iontů na povrchu naneseného povlaku a zvýší se tloušťka povlaku.

Č. 3 Příprava vrstvy tvrdého povlaku technologií pulzního magnetronového naprašování s vysokým výkonem

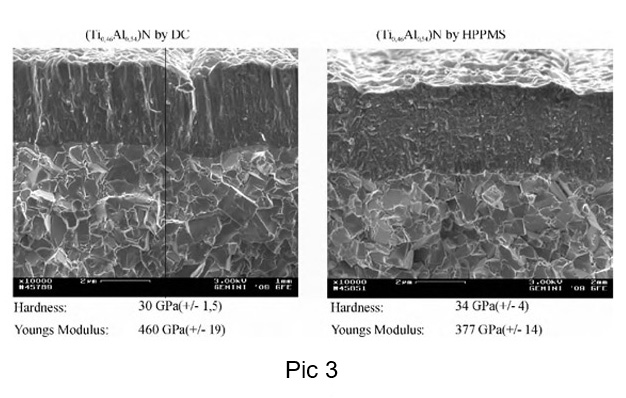

Povlak připravený technologií pulzního magnetronového naprašování s vysokým výkonem je hustší, s lepšími mechanickými vlastnostmi a vysokou teplotní stabilitou. Jak je znázorněno na obr. 3, konvenční magnetronově naprašovaný povlak TiAlN má sloupcovou krystalovou strukturu s tvrdostí 30 GPa a Youngovým modulem 460 GPa; povlak HIPIMS-TiAlN má tvrdost 34 GPa, zatímco Youngův modul je 377 GPa; poměr mezi tvrdostí a Youngovým modulem je měřítkem houževnatosti povlaku. Vyšší tvrdost a menší Youngův modul znamenají lepší houževnatost. Povlak HIPIMS-TiAlN má lepší vysokoteplotní stabilitu, přičemž hexagonální fáze AlN se v konvenčním povlaku TiAlN vysráží po vysokoteplotním žíhání při 1 000 °C po dobu 4 hodin. Tvrdost povlaku se při vysoké teplotě snižuje, zatímco povlak HIPIMS-TiAlN zůstává po tepelném zpracování při stejné teplotě a době nezměněn. Povlak HIPIMS-TiAlN má také vyšší počáteční teplotu vysokoteplotní oxidace než konvenční povlak. Povlak HIPIMS-TiAlN proto vykazuje mnohem lepší výkon u vysokorychlostních řezných nástrojů než jiné povlakované nástroje vyrobené procesem PVD.

Čas zveřejnění: 8. listopadu 2022