رقم 1 مبدأ الرش المغناطيسي النبضي عالي القدرة

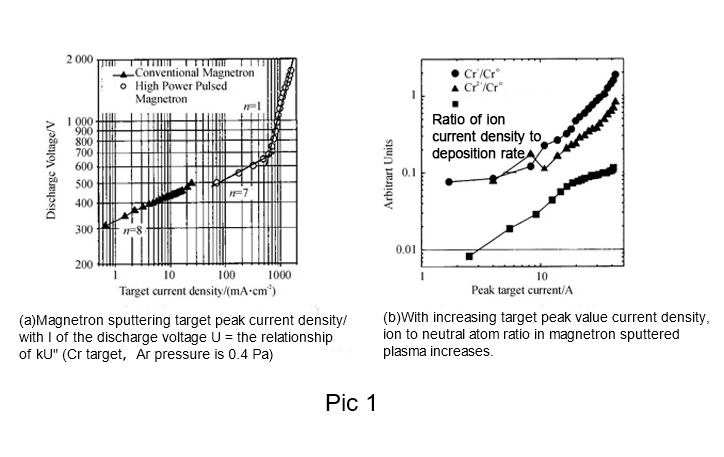

تستخدم تقنية الرشح المغناطيسي النبضي عالي الطاقة طاقة نبضية عالية الذروة (أعلى بمقدار 2-3 مرات من حيث الحجم من الرشح المغناطيسي التقليدي) ودورة عمل نبضية منخفضة (0.5٪ -10٪) لتحقيق معدلات تفكك معدنية عالية (> 50٪)، والتي تستمد من خصائص الرشح المغناطيسي، كما هو موضح في الصورة 1، حيث تكون كثافة تيار الذروة المستهدفة I متناسبة مع القوة الأسية n لجهد التفريغ U، I = kUn (n هو ثابت مرتبط بهيكل الكاثود والمجال المغناطيسي والمادة). عند كثافات الطاقة المنخفضة (الجهد المنخفض) تكون قيمة n عادةً في نطاق 5 إلى 15؛ مع زيادة جهد التفريغ، تزداد كثافة التيار وكثافة الطاقة بسرعة، وعند الجهد العالي تصبح قيمة n 1 بسبب فقدان حبس المجال المغناطيسي. إذا تم تحديد تفريغ الغاز عند كثافات الطاقة المنخفضة بواسطة أيونات الغاز الموجودة في وضع التفريغ النبضي العادي؛ إذا زادت نسبة الأيونات المعدنية في البلازما عند كثافات عالية للطاقة وتتحول بعض المواد، أي في وضع الرش الذاتي، أي يتم الحفاظ على البلازما عن طريق تأين الجسيمات المحايدة المرشوشة والأيونات المعدنية الثانوية، ويتم استخدام ذرات الغاز الخامل مثل الأرجون فقط لإشعال البلازما، وبعد ذلك يتم تأين الجسيمات المعدنية المرشوشة بالقرب من الهدف وتسريعها مرة أخرى لقصف الهدف المرشوش تحت تأثير المجالات المغناطيسية والكهربائية للحفاظ على التفريغ العالي للتيار، والبلازما عبارة عن جزيئات معدنية شديدة التأين. نظراً لتأثير التسخين الناتج عن عملية الرشح على الهدف، ولضمان استقراره في التطبيقات الصناعية، يجب ألا تكون كثافة الطاقة المطبقة عليه كبيرة جداً. وبشكل عام، يجب أن تكون الموصلية الحرارية للمادة المستهدفة في التبريد المائي المباشر أقل من 25 واط/سم²، أما في التبريد المائي غير المباشر، فإن الموصلية الحرارية للمادة المستهدفة ضعيفة، وفي حالة تفتتها بسبب الإجهاد الحراري أو احتواء المادة المستهدفة على مكونات سبيكة متطايرة منخفضة، وفي حالات أخرى، تتراوح كثافة الطاقة بين 2 و15 واط/سم² فقط، وهو أقل بكثير من متطلبات كثافة الطاقة العالية. ويمكن حل مشكلة ارتفاع درجة حرارة الهدف باستخدام نبضات عالية الطاقة ضيقة للغاية. ويُعرّف أندرس الرشح المغناطيسي النبضي عالي الطاقة بأنه نوع من الرشح النبضي، حيث تتجاوز كثافة الطاقة القصوى متوسط كثافة الطاقة بمقدار 2 إلى 3 مراتب من حيث الحجم، ويسيطر الرشح الأيوني على عملية الرشح، وتكون ذرات الرشح المستهدفة شديدة التفكك.

رقم 2 خصائص ترسيب الطلاء بالرش المغناطيسي النبضي عالي القدرة

يمكن لتقنية الرش المغناطيسي النبضي عالي الطاقة إنتاج بلازما بمعدل تفكك عالٍ وطاقة أيونية عالية، كما يمكنها تطبيق ضغط انحياز لتسريع الأيونات المشحونة، وتتعرض عملية ترسيب الطلاء لجزيئات عالية الطاقة، وهي تقنية نموذجية لتقنية IPVD. لطاقة الأيونات وتوزيعها تأثير بالغ الأهمية على جودة الطلاء وأدائه.

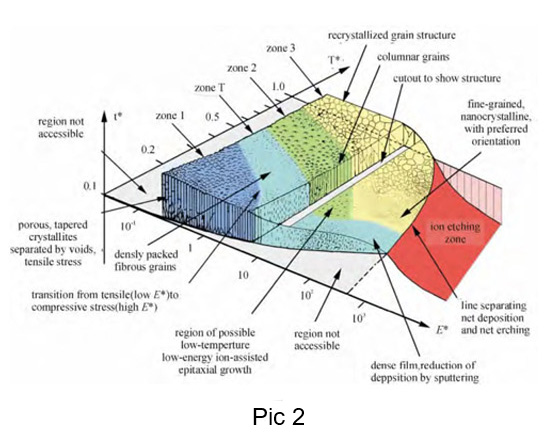

حول IPVD، استنادًا إلى نموذج منطقة ثورنتون الهيكلية الشهير، اقترح أندرس نموذج منطقة هيكلية يتضمن ترسيب البلازما وحفر الأيونات، ووسع العلاقة بين بنية الطلاء ودرجة الحرارة وضغط الهواء في نموذج منطقة ثورنتون الهيكلية إلى العلاقة بين بنية الطلاء ودرجة الحرارة وطاقة الأيونات، كما هو موضح في الصورة 2. في حالة طلاء ترسيب الأيونات منخفض الطاقة، يتوافق هيكل الطلاء مع نموذج منطقة هيكل ثورنتون. مع زيادة درجة حرارة الترسيب، يحدث الانتقال من المنطقة 1 (بلورات الألياف المسامية السائبة) إلى المنطقة T (بلورات الألياف الكثيفة)، والمنطقة 2 (بلورات عمودية) والمنطقة 3 (منطقة إعادة التبلور)؛ مع زيادة طاقة أيونات الترسيب، تنخفض درجة حرارة الانتقال من المنطقة 1 إلى المنطقة T والمنطقة 2 والمنطقة 3. يمكن تحضير بلورات الألياف عالية الكثافة والبلورات العمودية في درجة حرارة منخفضة. عندما تزيد طاقة الأيونات المترسبة إلى ما بين 1-10 إلكترون فولت، يتم تعزيز قصف وحفر الأيونات على سطح الطلاءات المترسبة ويزداد سمك الطلاءات.

رقم 3 تحضير طبقة الطلاء الصلبة باستخدام تقنية الرش المغناطيسي النبضي عالي الطاقة

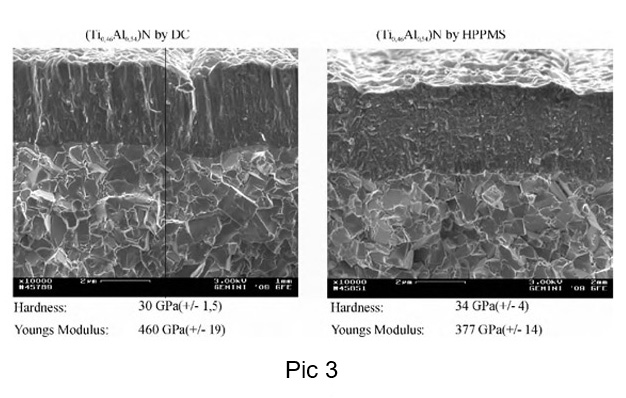

الطلاء المُحضر بتقنية الرش المغناطيسي النبضي عالي الطاقة أكثر كثافة، مع خصائص ميكانيكية أفضل واستقرار في درجات الحرارة العالية. كما هو موضح في الصورة 3، فإن طلاء TiAlN التقليدي المُرشّح بالرش المغناطيسي هو بنية بلورية عمودية بصلابة 30 جيجا باسكال ومعامل يونغ 460 جيجا باسكال؛ بينما تبلغ صلابة طلاء HIPIMS-TiAlN 34 جيجا باسكال، بينما يبلغ معامل يونغ 377 جيجا باسكال؛ وتُعدّ النسبة بين الصلابة ومعامل يونغ مقياسًا لمتانة الطلاء. فكلما زادت الصلابة وقل معامل يونغ، زادت المتانة. يتميز طلاء HIPIMS-TiAlN باستقرار أفضل في درجات الحرارة العالية، حيث ترسب طور AlN السداسي في طلاء TiAlN التقليدي بعد معالجة التلدين بدرجة حرارة عالية عند 1000 درجة مئوية لمدة 4 ساعات. تنخفض صلابة الطلاء عند درجات الحرارة العالية، بينما يبقى طلاء HIPIMS-TiAlN ثابتًا بعد المعالجة الحرارية عند نفس درجة الحرارة والمدة. كما يتميز طلاء HIPIMS-TiAlN بدرجة حرارة بداية أكسدة عالية الحرارة أعلى من الطلاء التقليدي. لذلك، يُظهر طلاء HIPIMS-TiAlN أداءً أفضل بكثير في أدوات القطع عالية السرعة مقارنةً بالأدوات المطلية الأخرى المُحضرة بتقنية PVD.

وقت النشر: ٨ نوفمبر ٢٠٢٢