Vlastnosti plazmy

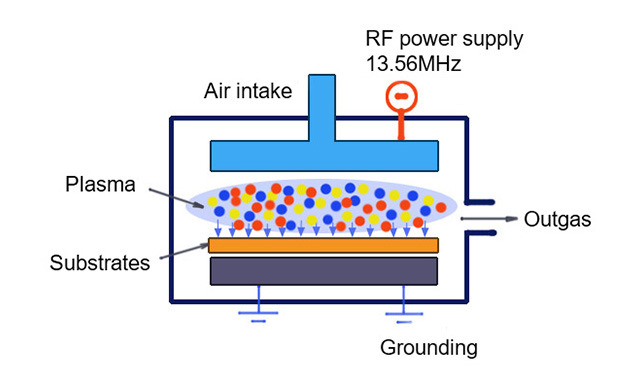

Povaha plazmy pri plazmovo vylepšenom chemickom nanášaní z pár spočíva v tom, že sa spolieha na kinetickú energiu elektrónov v plazme na aktiváciu chemických reakcií v plynnej fáze. Keďže plazma je súborom iónov, elektrónov, neutrálnych atómov a molekúl, je na makroskopickej úrovni elektricky neutrálna. V plazme je veľké množstvo energie uloženého vo vnútornej energii plazmy. Plazma sa pôvodne delí na horúcu plazmu a studenú plazmu. V systéme PECVD je to studená plazma, ktorá vzniká nízkotlakovým výbojom v plyne. Táto plazma vytvorená nízkotlakovým výbojom pod niekoľko stoviek Pa je nerovnovážna plynová plazma.

Povaha tejto plazmy je nasledovná:

(1) Nepravidelný tepelný pohyb elektrónov a iónov prevyšuje ich smerový pohyb.

(2) Jeho ionizačný proces je spôsobený hlavne zrážkou rýchlych elektrónov s molekulami plynu.

(3) Priemerná energia tepelného pohybu elektrónov je o 1 až 2 rády vyššia ako energia ťažkých častíc, ako sú molekuly, atómy, ióny a voľné radikály.

(4) Strata energie po zrážke elektrónov a ťažkých častíc môže byť kompenzovaná elektrickým poľom medzi zrážkami.

Je ťažké charakterizovať nízkoteplotnú nerovnovážnu plazmu s malým počtom parametrov, pretože ide o nízkoteplotnú nerovnovážnu plazmu v systéme PECVD, kde teplota elektrónov Te nie je rovnaká ako teplota Tj ťažkých častíc. V technológii PECVD je primárnou funkciou plazmy produkovať chemicky aktívne ióny a voľné radikály. Tieto ióny a voľné radikály reagujú s inými iónmi, atómami a molekulami v plynnej fáze alebo spôsobujú poškodenie mriežky a chemické reakcie na povrchu substrátu a výťažok aktívneho materiálu je funkciou hustoty elektrónov, koncentrácie reaktantov a koeficientu výťažnosti. Inými slovami, výťažok aktívneho materiálu závisí od sily elektrického poľa, tlaku plynu a priemerného voľného pohybu častíc v čase zrážky. Keďže reaktant v plazme disociuje v dôsledku zrážky vysokoenergetických elektrónov, je možné prekonať aktivačnú bariéru chemickej reakcie a znížiť teplotu reaktantu. Hlavný rozdiel medzi PECVD a konvenčným CVD spočíva v tom, že termodynamické princípy chemickej reakcie sú odlišné. Disociácia molekúl plynu v plazme je neselektívna, takže vrstva filmu nanesená metódou PECVD je úplne odlišná od konvenčnej metódy CVD. Fázové zloženie vytvorené metódou PECVD môže byť jedinečné v nerovnovážnom stave a jeho tvorba už nie je obmedzená rovnovážnou kinetikou. Najtypickejšou vrstvou filmu je amorfný stav.

Funkcie PECVD

(1) Nízka teplota nanášania.

(2) Znížte vnútorné napätie spôsobené nesúladom koeficientu lineárnej rozťažnosti membrány/základného materiálu.

(3) Rýchlosť nanášania je relatívne vysoká, najmä pri nízkych teplotách, čo vedie k získaniu amorfných a mikrokryštalických filmov.

Vďaka nízkoteplotnému procesu PECVD je možné znížiť tepelné poškodenie, vzájomnú difúziu a reakciu medzi vrstvou filmu a substrátovým materiálom atď., takže elektronické súčiastky je možné potiahnuť pred výrobou alebo z dôvodu potreby prepracovania. Pri výrobe ultraveľkých integrovaných obvodov (VLSI, ULSI) sa technológia PECVD úspešne používa na tvorbu filmu nitridu kremíka (SiN) ako finálneho ochranného filmu po vytvorení hliníkových elektródových vodičov, ako aj na sploštenie a tvorbu filmu oxidu kremíka ako medzivrstvovej izolácie. Ako tenkovrstvové zariadenia sa technológia PECVD úspešne používa aj na výrobu tenkovrstvových tranzistorov (TFT) pre LCD displeje atď. s použitím skla ako substrátu v metóde aktívnej matrice. S vývojom integrovaných obvodov vo väčšom meradle a s vyššou integráciou a so širokým používaním zložených polovodičových zariadení je potrebné, aby sa PECVD vykonával pri nižších teplotách a s vyššou energiou elektrónov. Na splnenie tejto požiadavky je potrebné vyvinúť technológie, ktoré dokážu syntetizovať filmy s vyššou rovinnosťou pri nižších teplotách. Filmy SiN a SiOx boli rozsiahlo študované s použitím ECR plazmy a novej technológie plazmovo-chemického nanášania z pár (PCVD) so špirálovou plazmou a dosiahli praktickú úroveň pri použití medzivrstvových izolačných filmov pre integrované obvody väčšieho rozsahu atď.

Čas uverejnenia: 8. novembra 2022