د پلازما ځانګړتیاوې

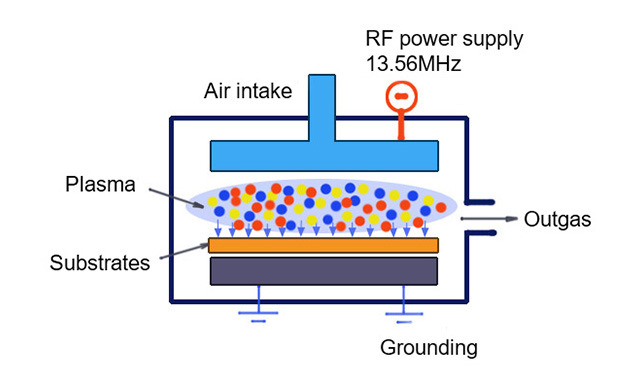

د پلازما په وده شوي کیمیاوي بخار زیرمه کې د پلازما طبیعت دا دی چې دا د ګاز په مرحله کې د کیمیاوي تعاملاتو د فعالولو لپاره په پلازما کې د الکترونونو متحرک انرژي باندې تکیه کوي. څرنګه چې پلازما د ایونونو، الکترونونو، بې طرفه اتومونو او مالیکولونو ټولګه ده، نو دا د میکروسکوپیک کچې په بریښنایی توګه بې طرفه ده. په پلازما کې، د پلازما په داخلي انرژي کې د انرژۍ لویه اندازه زیرمه کیږي. پلازما په اصل کې په ګرم پلازما او سړه پلازما ویشل شوی. په PECVD سیسټم کې دا سړه پلازما ده چې د ټیټ فشار ګاز خارجیدو لخوا رامینځته کیږي. دا پلازما چې د څو سوو Pa څخه ښکته د ټیټ فشار خارجیدو لخوا تولید کیږي یو غیر متوازن ګاز پلازما دی.

د دې پلازما طبیعت په لاندې ډول دی:

(۱) د الکترونونو او ایونونو غیر منظم حرارتي حرکت د دوی د مستقیم حرکت څخه ډیر دی.

(۲) د ایونیزیشن پروسه یې په عمده توګه د ګازو مالیکولونو سره د چټکو الکترونونو د ټکر له امله رامنځته کیږي.

(۳) د الکترونونو د حرارتي حرکت منځنۍ انرژي د درنو ذراتو لکه مالیکولونو، اتومونو، ایونونو او آزادو رادیکالونو په پرتله له ۱ څخه تر ۲ درجې لوړه ده.

(۴) د الکترونونو او درنو ذراتو د ټکر وروسته د انرژۍ ضایع کول د ټکرونو ترمنځ د بریښنایی ساحې څخه جبران کیدی شي.

د ټیټ حرارت غیر متوازن پلازما ځانګړتیا د لږ شمیر پیرامیټرو سره ده، ځکه چې دا په PECVD سیسټم کې د ټیټ حرارت غیر متوازن پلازما ده، چیرې چې د الکترون تودوخه Te د درنو ذراتو د تودوخې Tj سره ورته نه ده. په PECVD ټیکنالوژۍ کې، د پلازما لومړنی دنده د کیمیاوي پلوه فعال ایونونو او آزاد رادیکالونو تولید دی. دا ایونونه او آزاد رادیکالونه د ګاز په مرحله کې د نورو ایونونو، اتومونو او مالیکولونو سره تعامل کوي یا د سبسټریټ سطحې کې د جالیو زیان او کیمیاوي تعاملاتو لامل کیږي، او د فعال موادو حاصل د الکترون کثافت، تعامل کونکي غلظت او حاصل ضخامت فعالیت دی. په بل عبارت، د فعال موادو حاصل د ټکر په وخت کې د ذراتو د بریښنایی ساحې ځواک، ګاز فشار او اوسط آزاد حد پورې اړه لري. لکه څنګه چې په پلازما کې تعامل کونکی ګاز د لوړ انرژي الکترونونو د ټکر له امله جلا کیږي، د کیمیاوي تعامل د فعالولو خنډ له منځه وړل کیدی شي او د تعامل کونکي ګاز تودوخه کم کیدی شي. د PECVD او دودیز CVD ترمنځ اصلي توپیر دا دی چې د کیمیاوي تعامل ترموډینامیک اصول توپیر لري. په پلازما کې د ګازو مالیکولونو جلا کول غیر انتخابي دي، نو د PECVD لخوا زیرمه شوی فلم طبقه د دودیز CVD څخه په بشپړ ډول توپیر لري. د PECVD لخوا تولید شوی مرحله جوړښت ممکن غیر متوازن ځانګړی وي، او د هغې جوړښت نور د توازن کینیټکس لخوا محدود نه دی. ترټولو عام فلم طبقه بې شکله حالت دی.

د PECVD ځانګړتیاوې

(۱) د زیرمو ټیټه تودوخه.

(۲) د غشا/اساس موادو د خطي پراختیا ضخامت د بې اتفاقۍ له امله رامینځته شوی داخلي فشار کم کړئ.

(۳) د جمع کولو کچه نسبتا لوړه ده، په ځانګړې توګه د ټیټې تودوخې جمع کول، کوم چې د بې شکله او مایکرو کریسټالین فلمونو ترلاسه کولو لپاره مناسب دی.

د PECVD د ټیټې تودوخې پروسې له امله، د تودوخې زیان کم کیدی شي، د فلم طبقې او سبسټریټ موادو ترمنځ متقابل خپریدل او عکس العمل کم کیدی شي، او داسې نور، ترڅو بریښنایی اجزا د جوړولو دمخه یا د بیا کار کولو اړتیا له امله پوښل شي. د الټرا لوی پیمانه مدغم سرکټونو (VLSI، ULSI) جوړولو لپاره، د PECVD ټیکنالوژي په بریالیتوب سره د سیلیکون نایټرایډ فلم (SiN) په جوړولو کې د ال الیکټروډ تارونو له جوړولو وروسته د وروستي محافظتي فلم په توګه، او همدارنګه د فلیټ کولو او د سیلیکون آکسایډ فلم د انټرپریر موصلیت په توګه د جوړولو لپاره پلي کیږي. د پتلي فلم وسیلو په توګه، د PECVD ټیکنالوژي د LCD ښودنې، او نورو لپاره د پتلي فلم ټرانزیسټرونو (TFTs) په جوړولو کې هم په بریالیتوب سره پلي شوې، د فعال میټریکس میتود کې د سبسټریټ په توګه شیشې کاروي. د لوی پیمانه او لوړ ادغام لپاره د مدغم سرکټونو پراختیا او د مرکب سیمیکمډکټر وسیلو په پراخه کچه کارولو سره، PECVD ته اړتیا ده چې په ټیټ حرارت او لوړ الکترون انرژي پروسو کې ترسره شي. د دې اړتیا پوره کولو لپاره، هغه ټیکنالوژي چې کولی شي په ټیټ حرارت کې لوړ فلیټ فلمونه ترکیب کړي باید رامینځته شي. د SiN او SiOx فلمونه د ECR پلازما او د نوي پلازما کیمیاوي بخار زیرمه کولو (PCVD) ټیکنالوژۍ په کارولو سره په پراخه کچه مطالعه شوي چې د هیلیکل پلازما سره دي، او د لوی پیمانه مدغم سرکټونو لپاره د انټرپریر انسولیشن فلمونو کارولو کې عملي کچې ته رسیدلي دي، او داسې نور.

د پوسټ وخت: نومبر-۰۸-۲۰۲۲