Willkommen bei Guangdong Zhenhua Technology Co., Ltd.

Branchen-News

-

Was sind die Verschmutzungsquellen von Vakuumbeschichtungsanlagen?

Die Vakuumbeschichtungsanlage besteht aus vielen Präzisionsteilen, die durch verschiedene Verfahren wie Schweißen, Schleifen, Drehen, Hobeln, Bohren, Fräsen usw. hergestellt werden. Durch diese Arbeiten wird die Oberfläche der Anlagenteile zwangsläufig mit Schadstoffen wie Fett verunreinigt.Mehr lesen -

Welche Anforderungen stellt der Vakuumbeschichtungsprozess an die Anwendungsumgebung?

Der Vakuumbeschichtungsprozess stellt strenge Anforderungen an die Anwendungsumgebung. Beim konventionellen Vakuumprozess sind die Hauptanforderungen an die Vakuumhygiene: Es dürfen sich keine Verschmutzungsquellen auf den Teilen oder Oberflächen der Geräte im Vakuum befinden, die Oberfläche der Vakuumkammer...Mehr lesen -

Was ist das Funktionsprinzip der Ionenplattierungsmaschine

Die Ionenbeschichtungsmaschine entstand aus der Theorie von DM Mattox in den 1960er Jahren, und entsprechende Experimente begannen zu dieser Zeit; Bis 1971 veröffentlichten Chambers und andere die Technologie der Elektronenstrahl-Ionenbeschichtung; Auf die Technologie der reaktiven Verdampfung (ARE) wurde im Bu... hingewiesen.Mehr lesen -

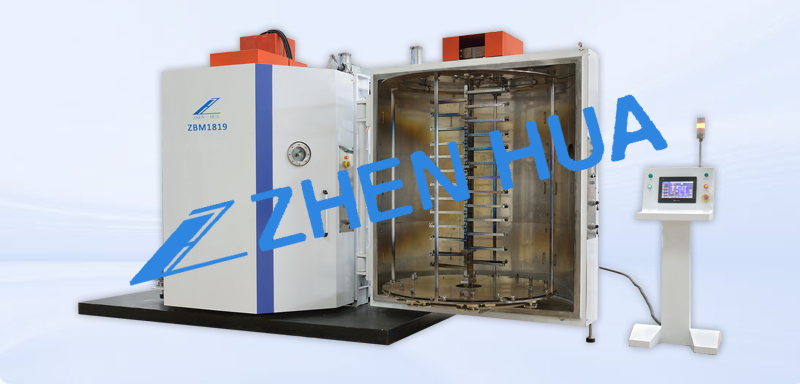

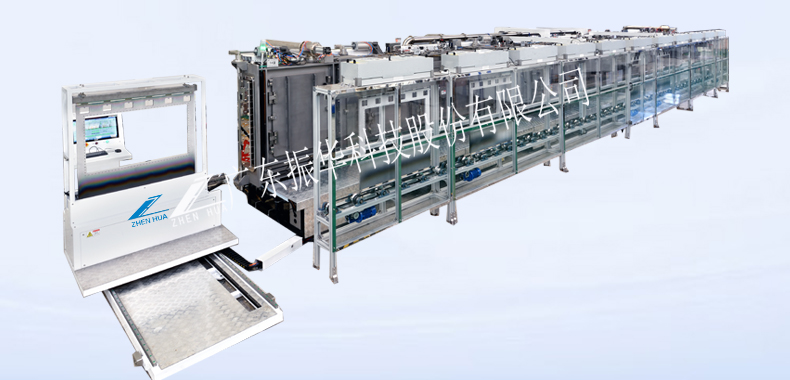

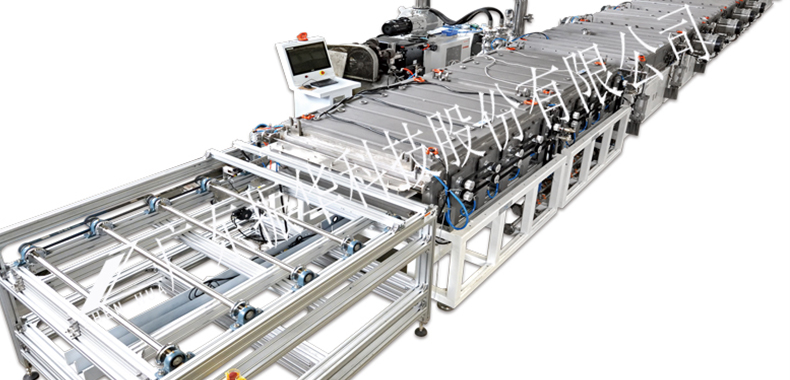

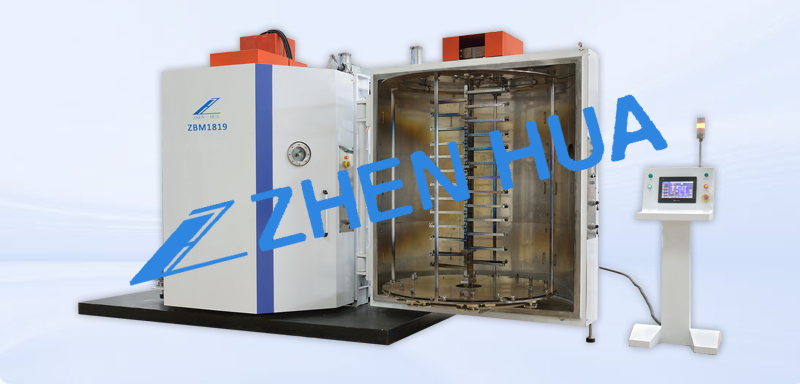

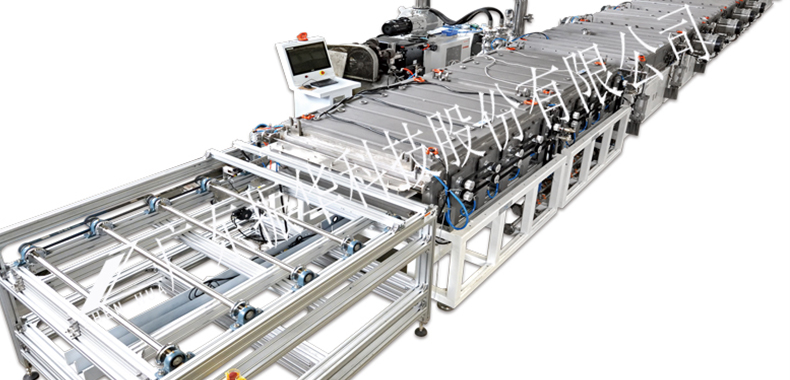

Klassifizierung und Anwendung von Vakuumbeschichtungsanlagen

Die rasante Entwicklung von Vakuumbeschichtungsanlagen hat die Auswahl an Beschichtungsarten erweitert. Im Folgenden werden die Beschichtungsklassifizierung und die Branchen, in denen die Beschichtungsanlage eingesetzt wird, aufgeführt. Unsere Beschichtungsanlagen lassen sich zunächst in dekorative Beschichtungsanlagen, elektrische … unterteilen.Mehr lesen -

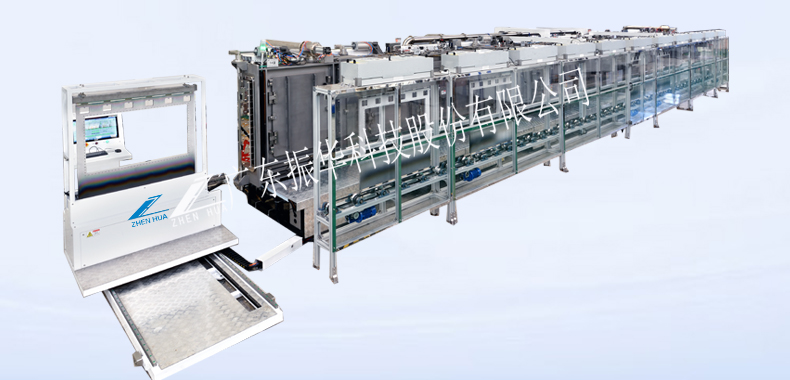

Kurze Einführung und Vorteile von Magnetron-Sputter-Beschichtungsanlagen

Magnetron-Sputter-Prinzip: Elektronen kollidieren mit Argonatomen, während sie unter Einwirkung eines elektrischen Feldes auf das Substrat beschleunigen. Dabei ionisieren sie eine große Anzahl von Argonionen und Elektronen, die zum Substrat fliegen. Das Argonion beschleunigt und bombardiert das Zielmaterial.Mehr lesen -

Vorteile der Vakuum-Plasma-Reinigungsmaschine

1. Eine Vakuum-Plasma-Reinigungsmaschine kann die Freisetzung schädlicher Gase für den menschlichen Körper während der Nassreinigung verhindern und das Waschen von Gegenständen vermeiden. 2. Das Reinigungsobjekt wird nach der Plasmareinigung getrocknet und kann ohne weitere Trocknungsbehandlung dem nächsten Prozess zugeführt werden, wodurch die Verarbeitung erreicht werden kann...Mehr lesen -

Was ist PVD-Beschichtungstechnologie

Die PVD-Beschichtung ist eine der wichtigsten Technologien zur Herstellung von Dünnschichtmaterialien. Die Schicht verleiht der Produktoberfläche eine metallische Textur und satte Farben, verbessert die Verschleißfestigkeit und Korrosionsbeständigkeit und verlängert die Lebensdauer. Sputtern und Vakuumverdampfung sind die beiden gängigsten Verfahren.Mehr lesen -

99zxc.Anwendung der Beschichtung optischer Kunststoffkomponenten

Derzeit entwickelt die Industrie optische Beschichtungen für Anwendungen wie Digitalkameras, Barcode-Lesegeräte, Glasfasersensoren und Kommunikationsnetzwerke sowie biometrische Sicherheitssysteme. Da der Markt zunehmend kostengünstige, leistungsstarke optische Kunststoffe bevorzugt,...Mehr lesen -

So entfernen Sie die Filmschicht von beschichtetem Glas

Beschichtetes Glas wird in dampfbeschichtetes, magnetronsputterndes und inline-dampfbeschichtetes Glas unterteilt. Da sich die Methode zur Filmherstellung unterscheidet, unterscheidet sich auch die Methode zur Filmentfernung. Vorschlag 1: Verwendung von Salzsäure und Zinkpulver zum Polieren und Schleifen...Mehr lesen -

Die wenigen Probleme des Vakuumsystems sollten nicht ignoriert werden.

1. Wenn Vakuumkomponenten wie Ventile, Fallen, Staubsammler und Vakuumpumpen miteinander verbunden werden, sollten sie versuchen, die Pumpleitung kurz zu halten, die Strömungsführung der Leitung groß zu halten und den Durchmesser der Leitung im Allgemeinen nicht kleiner als den Durchmesser des Pumpenanschlusses zu machen.Mehr lesen -

Was ist Vakuum-Ionenbeschichtungstechnologie

1. Das Prinzip der Vakuum-Ionenbeschichtungstechnologie. Mithilfe der Vakuum-Lichtbogenentladungstechnologie in einer Vakuumkammer wird Lichtbogenlicht auf der Oberfläche des Kathodenmaterials erzeugt, wodurch sich Atome und Ionen auf dem Kathodenmaterial bilden. Unter Einwirkung eines elektrischen Felds bombardieren die Atom- und Ionenstrahlen das ...Mehr lesen -

So wählen Sie einen Lieferanten für Vakuumbeschichtungsanlagen aus

Derzeit steigt die Zahl der inländischen Hersteller von Vakuumbeschichtungsanlagen. Es gibt Hunderte inländischer und viele ausländische Hersteller. Wie findet man also unter so vielen Marken einen geeigneten Lieferanten? Wie wählt man den richtigen Hersteller von Vakuumbeschichtungsanlagen für sich aus? Das hängt davon ab...Mehr lesen -

Der Unterschied zwischen Vakuumbeschichtung und Nassbeschichtung

Die Vakuumbeschichtung bietet im Vergleich zur Nassbeschichtung klare Vorteile. 1. Große Auswahl an Folien- und Substratmaterialien, die Foliendicke kann kontrolliert werden, um Funktionsfolien mit verschiedenen Funktionen herzustellen. 2. Die Folienherstellung erfolgt unter Vakuumbedingungen, die Umgebung ist sauber und die Folie …Mehr lesen -

Rolle und Leistungsoptimierung von Schneidwerkzeugbeschichtungen

Beschichtungen für Schneidwerkzeuge verbessern die Reibungs- und Verschleißeigenschaften von Schneidwerkzeugen und sind daher für die spanende Bearbeitung unverzichtbar. Anbieter von Oberflächentechnologien entwickeln seit vielen Jahren maßgeschneiderte Beschichtungslösungen, um die Verschleißfestigkeit von Schneidwerkzeugen zu verbessern, die Bearbeitungseffizienz zu steigern und die Produktivität zu steigern.Mehr lesen -

Zahnradbeschichtungstechnologie

Die PVD-Beschichtungstechnologie wird seit vielen Jahren als neue Technologie zur Oberflächenmodifizierung eingesetzt, insbesondere die Vakuum-Ionenbeschichtungstechnologie, die in den letzten Jahren eine enorme Entwicklung erfahren hat und heute weit verbreitet bei der Behandlung von Werkzeugen, Formen, Kolbenringen, Zahnrädern und anderen Komponenten eingesetzt wird. Die...Mehr lesen