Willkommen bei Guangdong Zhenhua Technology Co., Ltd.

Branchen-News

-

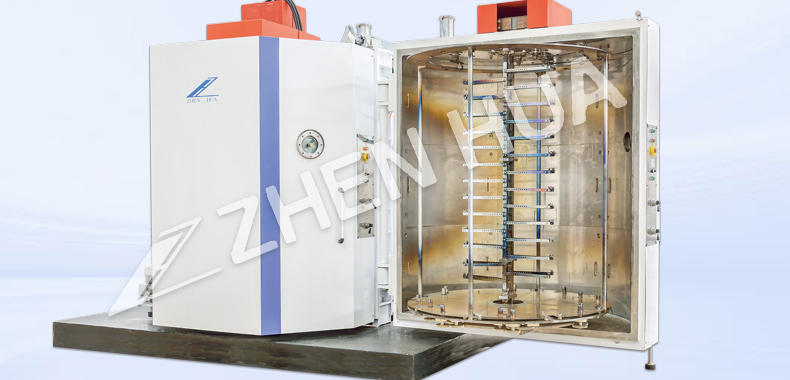

AF Dünnschichtverdampfungs-PVD-Vakuumbeschichtungsanlage

Die AF Thin Film Evaporation Optical PVD-Vakuumbeschichtungsanlage ist für das Auftragen dünner Schichten auf Mobilgeräte mittels Physical Vapor Deposition (PVD) konzipiert. Bei diesem Verfahren wird in einer Beschichtungskammer ein Vakuum erzeugt, in dem feste Materialien verdampft und anschließend abgeschieden werden.Mehr lesen -

Maschine zur Herstellung von Aluminium-Silber-Vakuumbeschichtungsspiegeln

Die Maschine zur Herstellung von Spiegeln mit Aluminium-Silber-Vakuumbeschichtung hat mit ihrer fortschrittlichen Technologie und Präzisionstechnik die Spiegelindustrie revolutioniert. Diese hochmoderne Maschine trägt eine dünne Aluminium-Silber-Beschichtung auf Glasoberflächen auf und erzeugt so hochwertige...Mehr lesen -

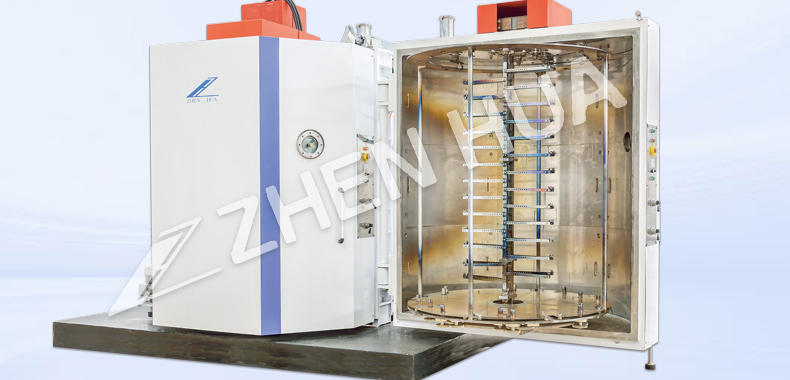

Optische Vakuumbeschichtungsanlage

Der optische Vakuummetallisierer ist eine hochmoderne Technologie, die die Oberflächenbeschichtungsindustrie revolutioniert hat. Diese fortschrittliche Maschine nutzt ein Verfahren namens optische Vakuummetallisierung, um eine dünne Metallschicht auf verschiedene Substrate aufzutragen und so eine hochreflektierende und langlebige Oberfläche zu erzeugen.Mehr lesen -

Plasmaunterstützte chemische Gasphasenabscheidung Kapitel 2

Die meisten chemischen Elemente lassen sich durch die Verbindung mit chemischen Gruppen verdampfen. Beispielsweise reagiert Si mit H zu SiH4, und Al verbindet sich mit CH3 zu Al(CH3). Beim thermischen CVD-Prozess absorbieren die oben genannten Gase beim Durchgang durch das erhitzte Substrat eine gewisse Menge an Wärmeenergie und bilden dabei Re...Mehr lesen -

Plasmaunterstützte chemische Gasphasenabscheidung Kapitel 1

Chemische Gasphasenabscheidung (CVD). Wie der Name schon sagt, handelt es sich dabei um eine Technik, bei der gasförmige Vorläufersubstanzen verwendet werden, um durch atomare und intermolekulare chemische Reaktionen feste Filme zu erzeugen. Im Gegensatz zur PVD wird der CVD-Prozess meist in einer Umgebung mit höherem Druck (niedrigerem Vakuum) durchgeführt, wobei...Mehr lesen -

Prozesselemente und Wirkungsmechanismen, die die Qualität von Dünnschichtbauelementen beeinflussen (Teil 2)

3. Einfluss der Substrattemperatur Die Substrattemperatur ist eine der wichtigsten Bedingungen für das Membranwachstum. Sie versorgt die Membranatome oder -moleküle mit zusätzlicher Energie und beeinflusst hauptsächlich die Membranstruktur, den Agglutinationskoeffizienten, den Ausdehnungskoeffizienten und die Aggregation.Mehr lesen -

Prozessfaktoren und Mechanismen, die die Qualität von Dünnschichtbauelementen beeinflussen (Teil 1)

Die Herstellung optischer Dünnschichtbauelemente erfolgt in einer Vakuumkammer, und das Wachstum der Schicht ist ein mikroskopischer Prozess. Derzeit gibt es jedoch einige makroskopische Faktoren, die direkt gesteuert werden können und einen indirekten Zusammenhang mit der Qualität haben.Mehr lesen -

Einführung in die Entwicklungsgeschichte der Verdampfungstechnologie

Der Prozess des Erhitzens fester Materialien in einer Hochvakuumumgebung, um sie zu sublimieren oder zu verdampfen und auf einem bestimmten Substrat abzuscheiden, um einen dünnen Film zu erhalten, wird als Vakuumverdampfungsbeschichtung (auch als Aufdampfbeschichtung bezeichnet) bezeichnet. Die Geschichte der Herstellung dünner Filme durch Vakuumverdampfung...Mehr lesen -

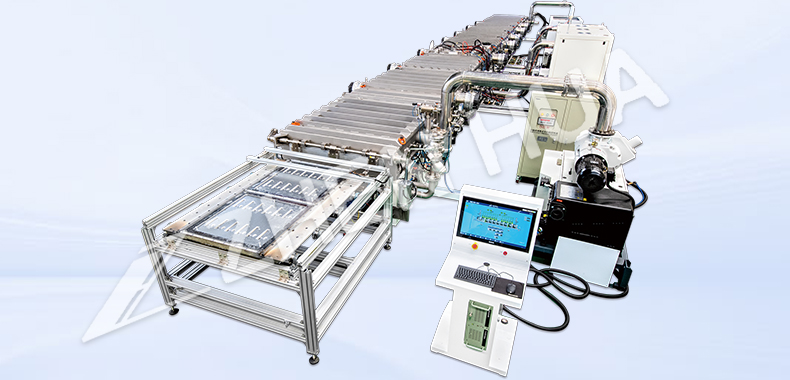

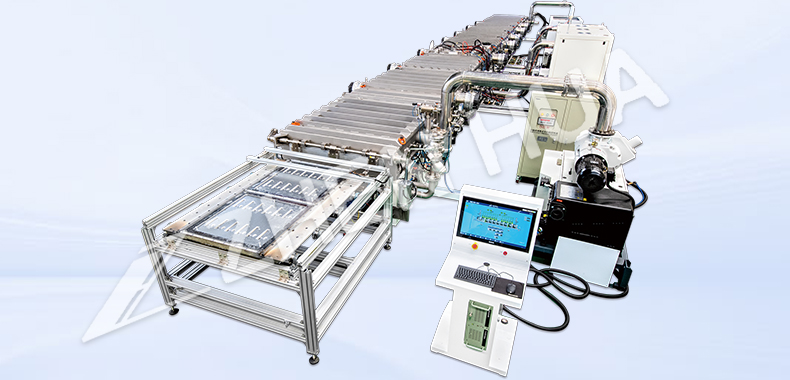

Einführung in die ITO-Beschichtung

Indiumzinnoxid (Indium Tin Oxide, kurz ITO) ist ein stark dotiertes n-Typ-Halbleitermaterial mit großer Bandlücke, hoher Durchlässigkeit für sichtbares Licht und geringem spezifischen Widerstand und wird daher häufig in Solarzellen, Flachbildschirmen, elektrochromen Fenstern, anorganischen und organischen Materialien verwendet.Mehr lesen -

Labor-Vakuum-Spin-Coating-Maschine

Labor-Vakuum-Spincoater sind wichtige Werkzeuge im Bereich der Dünnschichtabscheidung und Oberflächenmodifizierung. Diese fortschrittlichen Geräte sind für das präzise und gleichmäßige Auftragen dünner Schichten aus verschiedenen Materialien auf Substrate konzipiert. Der Prozess umfasst das Auftragen einer flüssigen Lösung oder Suspension.Mehr lesen -

Ionenstrahlunterstützter Abscheidungsmodus und seine Energieauswahl

Es gibt zwei Hauptmodi der ionenstrahlunterstützten Abscheidung: den dynamischen Hybridmodus und den statischen Hybridmodus. Ersteres bezieht sich auf den Film im Wachstumsprozess, der stets von einer bestimmten Energie und einem bestimmten Strahlstrom des Ionenbeschusses und des Films begleitet wird; letzteres wird vorab auf der Oberfläche des Films abgeschieden.Mehr lesen -

Ionenstrahlabscheidungstechnologie

① Die ionenstrahlunterstützte Abscheidungstechnologie zeichnet sich durch eine starke Haftung zwischen Film und Substrat aus, die Filmschicht ist sehr stark. Experimente haben gezeigt, dass die Haftung der ionenstrahlunterstützten Abscheidung im Vergleich zur thermischen Gasphasenabscheidung um ein Vielfaches bis auf Hunderte erhöht ist ...Mehr lesen -

Vakuum-Ionenbeschichtung

Die Vakuum-Ionenbeschichtung (auch Ionenplattieren genannt) wurde 1963 von der US-amerikanischen Firma DM Mattox vorgeschlagen. In den 1970er Jahren entwickelte sich diese neue Oberflächenbehandlungstechnologie rasant. Dabei wird eine Verdampfungsquelle oder ein Sputtertarget in einer Vakuumatmosphäre verwendet, um den Film zu bilden.Mehr lesen -

Die Filmschicht in beschichtetem Glas entfernen Weg

Beschichtetes Glas wird in dampfbeschichtetes, magnetronsputterndes und inline-dampfbeschichtetes Glas unterteilt. Da sich die Filmherstellungsmethode unterscheidet, unterscheidet sich auch die Methode zur Filmentfernung. Vorschlag 1: Verwendung von Salzsäure und Zinkpulver zum Polieren und Schleifen...Mehr lesen -

Die Rolle von Schneidwerkzeugbeschichtungen – Kapitel 2

Selbst bei sehr hohen Schnitttemperaturen kann die Lebensdauer des Schneidwerkzeugs durch eine Beschichtung verlängert und so die Bearbeitungskosten deutlich gesenkt werden. Darüber hinaus kann durch die Beschichtung des Schneidwerkzeugs der Bedarf an Schmierflüssigkeiten reduziert werden. Dies senkt nicht nur die Materialkosten, sondern trägt auch zum Umweltschutz bei.Mehr lesen