Benvenuti a Guangdong Zhenhua Technology Co.,Ltd.

Notizie del settore

-

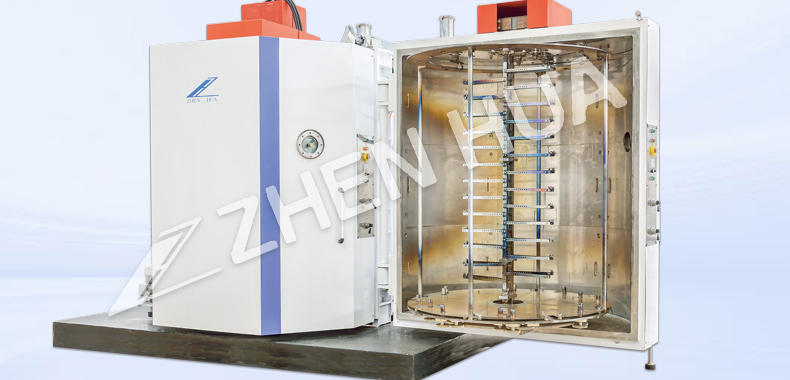

Macchina per rivestimento ottico sotto vuoto PVD con evaporazione di film sottile AF

La macchina per il rivestimento sotto vuoto PVD ottico a evaporazione di film sottile AF è progettata per applicare rivestimenti a film sottile su dispositivi mobili utilizzando il processo di deposizione fisica da vapore (PVD). Il processo prevede la creazione di un ambiente sotto vuoto all'interno di una camera di rivestimento, dove i materiali solidi vengono evaporati e quindi depositati...Per saperne di più -

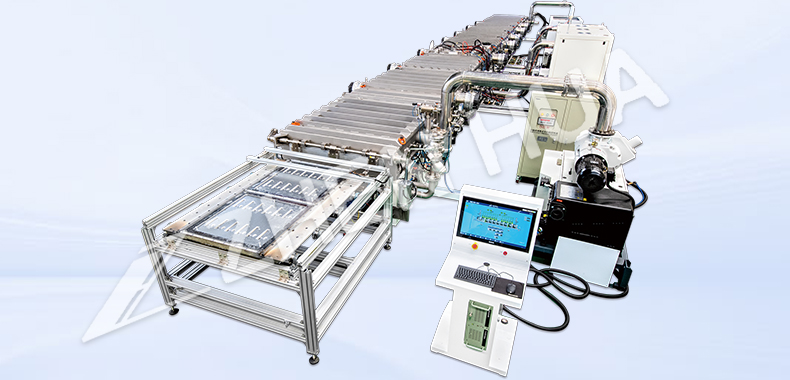

Macchina per la produzione di specchi con rivestimento sotto vuoto in alluminio argentato

La macchina per la produzione di specchi con rivestimento sotto vuoto in alluminio e argento ha rivoluzionato l'industria manifatturiera degli specchi grazie alla sua tecnologia avanzata e alla sua ingegneria di precisione. Questa macchina all'avanguardia è progettata per applicare un sottile strato di alluminio e argento sulla superficie del vetro, creando specchi di alta qualità...Per saperne di più -

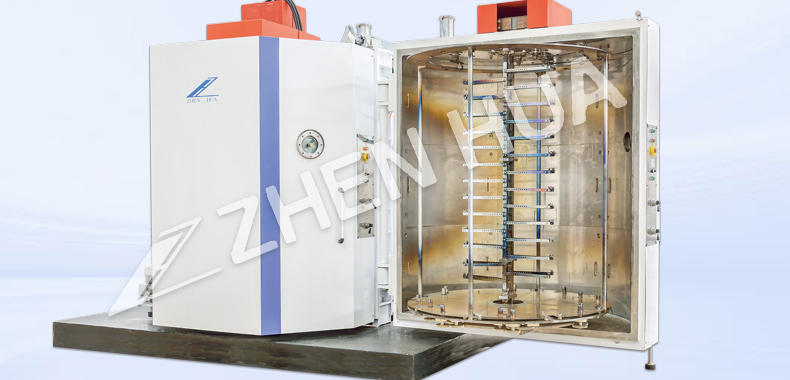

Macchina per rivestimento ottico sotto vuoto

Il metallizzatore ottico sotto vuoto è una tecnologia all'avanguardia che ha rivoluzionato il settore dei rivestimenti superficiali. Questa macchina avanzata utilizza un processo chiamato metallizzazione ottica sotto vuoto per applicare un sottile strato di metallo a una varietà di substrati, creando una superficie altamente riflettente e durevole...Per saperne di più -

Deposizione chimica da vapore potenziata dal plasma Capitolo 2

La maggior parte degli elementi chimici può essere vaporizzata combinandosi con gruppi chimici, ad esempio il silicio reagisce con l'idrogeno per formare SiH4, e l'alluminio si combina con il carbonio (CH3) per formare Al(CH3). Nel processo di decomposizione termica (CVD), i gas sopra menzionati assorbono una certa quantità di energia termica mentre attraversano il substrato riscaldato e formano...Per saperne di più -

Deposizione chimica da vapore potenziata dal plasma Capitolo 1

Deposizione chimica da vapore (CVD). Come suggerisce il nome, si tratta di una tecnica che utilizza reagenti precursori gassosi per generare film solidi mediante reazioni chimiche atomiche e intermolecolari. A differenza del PVD, il processo CVD viene eseguito principalmente in un ambiente ad alta pressione (basso vuoto), con...Per saperne di più -

Elementi di processo e meccanismi di azione che influenzano la qualità dei dispositivi a film sottile (Parte 2)

3. Influenza della temperatura del substrato. La temperatura del substrato è una delle condizioni più importanti per la crescita della membrana. Fornisce un ulteriore apporto energetico agli atomi o alle molecole della membrana e influenza principalmente la struttura della membrana, il coefficiente di agglutinazione, il coefficiente di espansione e l'aggregazione.Per saperne di più -

Fattori di processo e meccanismi che influenzano la qualità dei dispositivi a film sottile (Parte 1)

La produzione di dispositivi ottici a film sottile viene effettuata in una camera a vuoto e la crescita dello strato di film è un processo microscopico. Tuttavia, attualmente, i processi macroscopici direttamente controllabili sono alcuni fattori macroscopici che hanno una relazione indiretta con la qualità...Per saperne di più -

Introduzione alla storia dello sviluppo della tecnologia di evaporazione

Il processo di riscaldamento di materiali solidi in un ambiente ad alto vuoto per sublimarli o evaporarli e depositarli su un substrato specifico per ottenere un film sottile è noto come rivestimento per evaporazione sotto vuoto (o semplicemente rivestimento per evaporazione). La storia della preparazione di film sottili mediante evaporazione sotto vuoto...Per saperne di più -

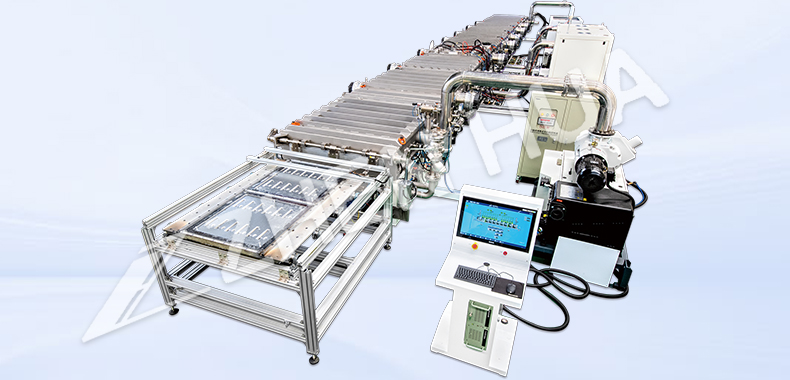

Introduzione al rivestimento ITO

L'ossido di indio e stagno (ossido di indio e stagno, denominato ITO) è un materiale semiconduttore di tipo n fortemente drogato, ad ampio band gap, con elevata trasmittanza della luce visibile e basse caratteristiche di resistività, e pertanto ampiamente utilizzato nelle celle solari, nei display a schermo piatto, nelle finestre elettrocromiche, nei materiali inorganici e organici...Per saperne di più -

Macchina per rivestimento rotante sotto vuoto da laboratorio

Gli spin coater da laboratorio sotto vuoto sono strumenti importanti nel campo della deposizione di film sottili e della modifica superficiale. Queste apparecchiature avanzate sono progettate per applicare in modo accurato e uniforme film sottili di una varietà di materiali ai substrati. Il processo prevede l'applicazione di una soluzione liquida o...Per saperne di più -

Modalità di deposizione assistita da fascio di ioni e sua selezione energetica

Esistono due modalità principali di deposizione assistita da fascio ionico: una è l'ibrido dinamico; l'altra è l'ibrido statico. Nel primo caso, il film nel processo di crescita è sempre accompagnato da una certa energia e corrente di fascio di bombardamento ionico e film; nel secondo, il film è pre-depositato sulla superficie del...Per saperne di più -

Tecnologia di deposizione a fascio ionico

① La tecnologia di deposizione assistita da fascio ionico è caratterizzata da una forte adesione tra il film e il substrato, con conseguente elevata resistenza dello strato di film. Gli esperimenti hanno dimostrato che: la deposizione assistita da fascio ionico ha un'adesione notevolmente superiore a quella della deposizione termica da vapore, raggiungendo centinaia di volte...Per saperne di più -

Rivestimento ionico sotto vuoto

Il rivestimento ionico sotto vuoto (chiamato anche placcatura ionica) è stato proposto negli Stati Uniti nel 1963 dall'azienda Somdia DM Mattox. Gli anni '70 hanno visto il rapido sviluppo di una nuova tecnologia di trattamento superficiale. Si riferisce all'uso di una sorgente di evaporazione o di un bersaglio di sputtering in atmosfera sotto vuoto, in modo che il film...Per saperne di più -

Lo strato di pellicola nel vetro rivestito rimuove il modo

Il vetro rivestito si divide in rivestito per evaporazione, rivestito per sputtering magnetronico e rivestito per deposizione di vapore in linea. Poiché il metodo di preparazione del film è diverso, anche il metodo di rimozione del film è diverso. Suggerimento 1: utilizzare acido cloridrico e polvere di zinco per la lucidatura e la lucidatura...Per saperne di più -

Il ruolo dei rivestimenti degli utensili da taglio - Capitolo 2

Anche a temperature di taglio molto elevate, la durata utile dell'utensile da taglio può essere prolungata con il rivestimento, riducendo così significativamente i costi di lavorazione. Inoltre, il rivestimento dell'utensile da taglio può ridurre la necessità di fluidi lubrificanti. Non solo riduce i costi dei materiali, ma contribuisce anche a proteggere l'ambiente...Per saperne di più