Willkommen bei Guangdong Zhenhua Technology Co., Ltd.

Branchen-News

-

Die Anwendung optischer Dünnfilme in der beschichteten Glasindustrie

Es gibt viele Arten von Substraten für Gläser und Linsen, wie CR39, PC (Polycarbonat), 1,53 Trivex156, Kunststoff mit mittlerem Brechungsindex, Glas usw. Bei Korrekturlinsen beträgt die Lichtdurchlässigkeit sowohl von Harz- als auch von Glaslinsen nur etwa 91 %, und ein Teil des Lichts wird von den beiden zurückreflektiert...Mehr lesen -

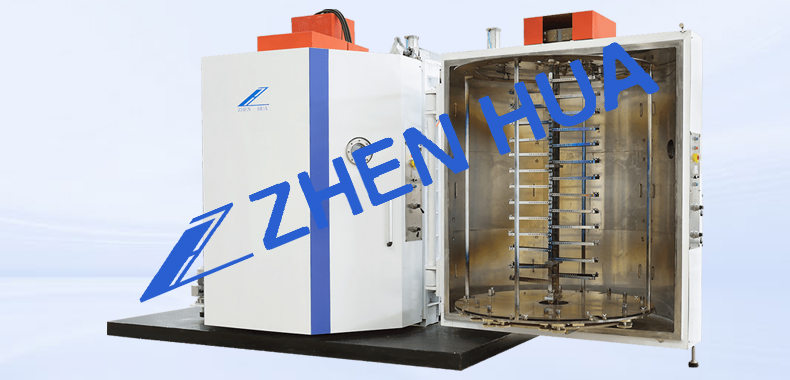

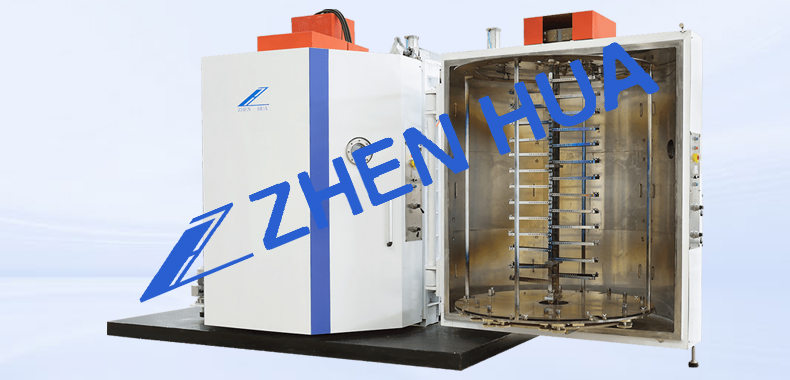

Merkmale der Vakuumbeschichtungsmaschine

1. Der Film der Vakuumbeschichtung ist sehr dünn (normalerweise 0,01–0,1 µm). 2. Vakuumbeschichtung kann für viele Kunststoffe verwendet werden, z. B. ABS, PE, PP, PVC, PA, PC, PMMA usw. 3. Die Filmbildungstemperatur ist niedrig. In der Eisen- und Stahlindustrie liegt die Beschichtungstemperatur beim Feuerverzinken in der Regel zwischen 400 °C und …Mehr lesen -

Einführung in die Dünnschichttechnologie der Photovoltaik

Nach der Entdeckung des Photovoltaikeffekts in Europa im Jahr 1863 stellten die USA 1883 die erste Photovoltaikzelle mit (Se) her. Anfangs wurden Photovoltaikzellen hauptsächlich in der Luft- und Raumfahrt, im Militär und in anderen Bereichen eingesetzt. In den letzten 20 Jahren sind die Kosten für Photovoltaik stark gesunken...Mehr lesen -

Prozessablauf einer Sputterbeschichtungsmaschine

1. Substratreinigung durch Beschuss 1.1) Sputterbeschichtungsanlagen verwenden Glimmentladungen zur Substratreinigung. Das bedeutet, Argongas wird in die Kammer eingeleitet, die Entladespannung beträgt ca. 1000 V. Nach dem Einschalten der Stromversorgung wird eine Glimmentladung erzeugt und das Substrat gereinigt.Mehr lesen -

Anwendung optischer Filme in Mobiltelefonprodukten

Die Anwendung optischer Dünnschichten in Produkten der Unterhaltungselektronik wie Mobiltelefonen hat sich von traditionellen Kameraobjektiven hin zu einer breiteren Palette von Anwendungen verlagert, wie z. B. Kameraobjektiven, Objektivschutzfolien, Infrarot-Sperrfiltern (IR-CUT) und NCVM-Beschichtungen auf Akkuabdeckungen von Mobiltelefonen. Kameraspez...Mehr lesen -

Eigenschaften von CVD-Beschichtungsanlagen

Die CVD-Beschichtungstechnologie weist die folgenden Merkmale auf: 1. Der Prozessablauf der CVD-Ausrüstung ist relativ einfach und flexibel und es können Einzel- oder Verbundfilme sowie Legierungsfilme mit unterschiedlichen Anteilen hergestellt werden. 2. Die CVD-Beschichtung hat ein breites Anwendungsspektrum und kann zur Herstellung verwendet werden...Mehr lesen -

Was sind die Prozesse einer Vakuumbeschichtungsanlage? Wie funktioniert sie?

Der Prozess der Vakuumbeschichtungsmaschine ist unterteilt in: Vakuumverdampfungsbeschichtung, Vakuumsputternbeschichtung und Vakuumionenbeschichtung. 1. Vakuumverdampfungsbeschichtung: Unter Vakuumbedingungen werden Materialien wie Metalle, Metalllegierungen usw. verdampft und anschließend auf der Substratoberfläche abgeschieden.Mehr lesen -

Wozu dient die Vakuummaschine?

1. Was ist ein Vakuumbeschichtungsverfahren? Was ist seine Funktion? Beim sogenannten Vakuumbeschichtungsverfahren werden durch Verdampfen und Sputtern in einer Vakuumumgebung Partikel aus Filmmaterial emittiert, die auf Metall, Glas, Keramik, Halbleitern und Kunststoffteilen abgeschieden werden und eine Beschichtungsschicht bilden, die zur Dekoration dient.Mehr lesen -

Umweltanforderungen für Vakuumbeschichtungsanlagen

Da Vakuumbeschichtungsanlagen unter Vakuumbedingungen arbeiten, müssen sie die Vakuumanforderungen der Umgebung erfüllen. Die in meinem Land festgelegten Industrienormen für verschiedene Arten von Vakuumbeschichtungsanlagen (einschließlich der allgemeinen technischen Bedingungen für Vakuumbeschichtungsanlagen) …Mehr lesen -

Die Eigenschaften und Anwendung der Ionenplattierung

Filmtyp, Filmmaterial, Substrat, Filmeigenschaften und Anwendung, Metallfilm, CrAI, ZnPtNi, Au, Cu, AI, P, Au, Au, W, Ti, Ta, Ag, Au, AI, Pt, Stahl, Weichstahl, Titanlegierung, Kohlenstoffstahl, Weichstahl, Titanlegierung, Hartglas, Kunststoff, Nickel, Inconel, Stahl, Edelstahl, Silizium, Verschleißschutz ...Mehr lesen -

Vakuum-Ionenbeschichtung und ihre Klassifizierung

Vakuum-Ionenplattieren (kurz Ionenplattieren) ist eine neue Oberflächenbehandlungstechnologie, die sich in den 1970er Jahren rasant entwickelte und 1963 von DM Mattox von der Somdia Company in den USA vorgeschlagen wurde. Es bezieht sich auf den Prozess der Verwendung einer Verdampfungsquelle oder eines Sputtertargets zum Verdampfen oder Sputtern...Mehr lesen -

Die optische Beschichtungsmaschine kann zum Beschichten mehrerer optischer Filme verwendet werden

1. Antireflexionsfolie. Beispielsweise werden Linsen und Prismen verschiedener optischer Instrumente mit einschichtigen MgF-Filmen beschichtet, beispielsweise in Kameras, Diaprojektoren, Projektoren, Filmprojektoren, Teleskopen, Schaugläsern und anderen optischen Geräten. Auch doppel- oder mehrschichtige Breitband-Antireflexionsfolien aus SiOFrO2, AlO usw. werden verwendet.Mehr lesen -

Eigenschaften von Sputterbeschichtungsfilmen

① Gute Steuerbarkeit und Wiederholbarkeit der Filmdicke. Die Steuerbarkeit der Filmdicke wird als gute Steuerbarkeit der Filmdicke bezeichnet. Die gewünschte Filmdicke kann viele Male wiederholt werden. Dies wird als Wiederholbarkeit der Filmdicke bezeichnet. Da die Entladung...Mehr lesen -

Kurze Einführung in die chemische Gasphasenabscheidung (CVD)

Die chemische Gasphasenabscheidung (CVD) ist ein Verfahren zur Filmbildung. Dabei werden Erhitzung, Plasmaverstärkung, Licht und andere Mittel eingesetzt, um gasförmige Substanzen durch chemische Reaktionen unter Normal- oder Niederdruck zu festen Filmen auf der Substratoberfläche zu verschmelzen. Im Allgemeinen läuft die Reaktion in...Mehr lesen -

Faktoren, die die Leistung der Vakuumverdampfung beeinflussen

1. Die Verdampfungsrate beeinflusst die Eigenschaften der aufgedampften Beschichtung. Sie hat großen Einfluss auf den abgeschiedenen Film. Da die durch eine niedrige Abscheidungsrate gebildete Beschichtungsstruktur locker ist und leicht große Partikel abgelagert werden können, ist es sehr sicher, eine höhere Verdampfungsrate zu wählen ...Mehr lesen