Bienvenue chez Guangdong Zhenhua Technology Co., Ltd.

Actualités de l'industrie

-

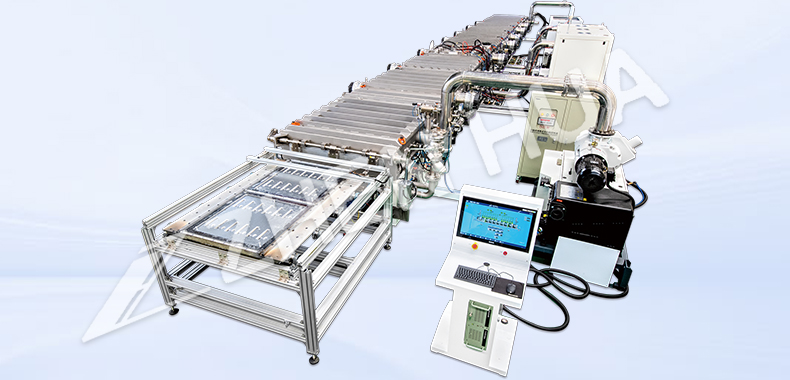

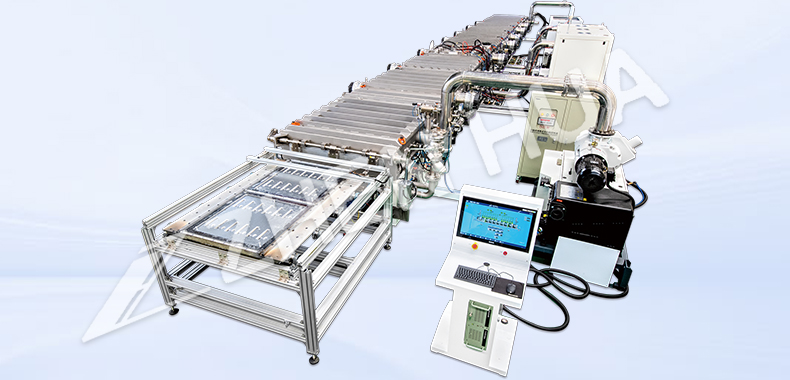

Machine de revêtement sous vide PVD optique par évaporation de couches minces AF

La machine de dépôt sous vide optique PVD par évaporation de couches minces AF est conçue pour appliquer des couches minces sur des appareils mobiles grâce au procédé de dépôt physique en phase vapeur (PVD). Ce procédé consiste à créer un environnement sous vide dans une chambre de dépôt où les matériaux solides sont évaporés, puis déposés.En savoir plus -

Machine de fabrication de miroirs à revêtement sous vide en aluminium et argent

La machine de fabrication de miroirs sous vide à revêtement aluminium-argent a révolutionné l'industrie du miroir grâce à sa technologie avancée et à sa précision. Cette machine de pointe est conçue pour appliquer une fine couche d'aluminium-argent sur la surface du verre, créant ainsi des miroirs de haute qualité.En savoir plus -

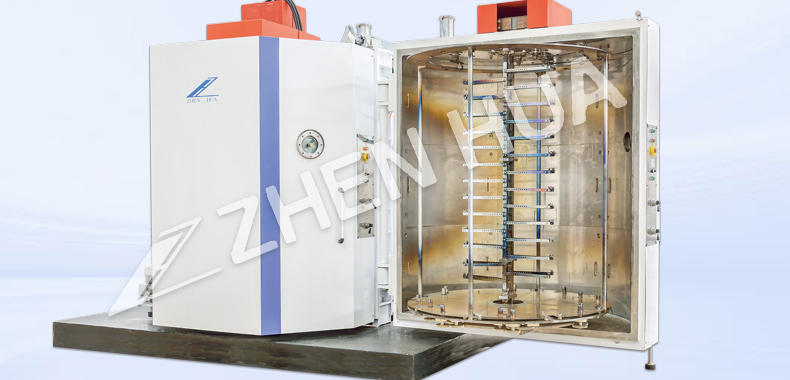

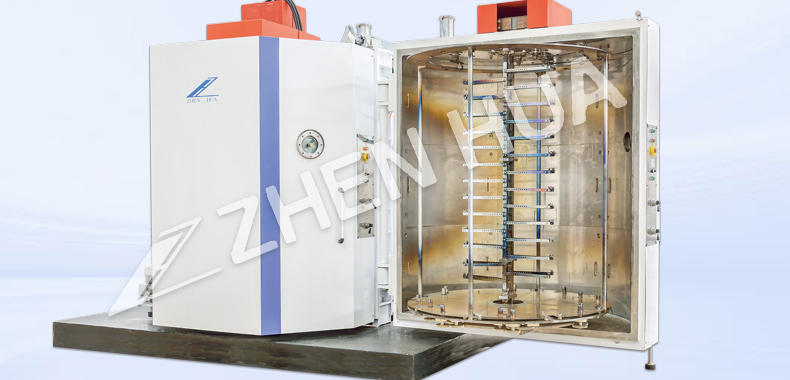

Machine de revêtement optique sous vide

Le métalliseur optique sous vide est une technologie de pointe qui a révolutionné l'industrie du revêtement de surface. Cette machine avancée utilise un procédé appelé métallisation optique sous vide pour appliquer une fine couche de métal sur divers substrats, créant ainsi une surface hautement réfléchissante et durable.En savoir plus -

Chapitre 2 du dépôt chimique en phase vapeur assisté par plasma

La plupart des éléments chimiques peuvent être vaporisés en se combinant à des groupes chimiques. Par exemple, Si réagit avec H pour former SiH4, et Al se combine avec CH3 pour former Al(CH3). Dans le procédé CVD thermique, les gaz mentionnés ci-dessus absorbent une certaine quantité d'énergie thermique lors de leur passage à travers le substrat chauffé et forment…En savoir plus -

Chapitre 1 du dépôt chimique en phase vapeur assisté par plasma

Dépôt chimique en phase vapeur (CVD). Comme son nom l'indique, il s'agit d'une technique qui utilise des précurseurs gazeux pour générer des films solides par réactions chimiques atomiques et intermoléculaires. Contrairement au dépôt en phase vapeur (PVD), le procédé CVD est généralement réalisé dans un environnement à haute pression (vide plus faible), avec…En savoir plus -

Éléments de processus et mécanismes d'action affectant la qualité des dispositifs à couches minces (Partie 2)

3. Influence de la température du substrat. La température du substrat est l'une des conditions importantes de la croissance membranaire. Elle fournit un complément d'énergie aux atomes ou molécules membranaires et influence principalement la structure membranaire, le coefficient d'agglutination, le coefficient de dilatation et la capacité d'agrégation.En savoir plus -

Facteurs de processus et mécanismes affectant la qualité des dispositifs à couches minces (Partie 1)

La fabrication de dispositifs optiques à couches minces s'effectue dans une chambre à vide, et la croissance de la couche est un processus microscopique. Cependant, à l'heure actuelle, les processus macroscopiques directement contrôlables sont des facteurs macroscopiques indirectement liés à la qualité…En savoir plus -

Introduction à l'histoire du développement de la technologie d'évaporation

Le procédé consistant à chauffer des matériaux solides sous vide poussé pour les sublimer ou les évaporer, puis à les déposer sur un substrat spécifique afin d'obtenir une couche mince est appelé revêtement par évaporation sous vide. L'histoire de la préparation de couches minces par évaporation sous vide…En savoir plus -

Introduction au revêtement ITO

L'oxyde d'indium et d'étain (oxyde d'indium et d'étain, appelé ITO) est un matériau semi-conducteur de type n à large bande interdite, fortement dopé, avec une transmittance de la lumière visible élevée et des caractéristiques de faible résistivité, et donc largement utilisé dans les cellules solaires, les écrans plats, les fenêtres électrochromes, les matériaux inorganiques et organiques...En savoir plus -

Machine de revêtement par centrifugation sous vide de laboratoire

Les centrifugeuses sous vide de laboratoire sont des outils essentiels pour le dépôt de couches minces et la modification de surface. Cet équipement de pointe est conçu pour appliquer avec précision et uniformité des couches minces de divers matériaux sur des substrats. Le procédé implique l'application d'une solution liquide ou d'un...En savoir plus -

Mode de dépôt assisté par faisceau d'ions et sa sélection d'énergie

Il existe deux principaux modes de dépôt assisté par faisceau d'ions : l'hybride dynamique et l'hybride statique. Le premier mode implique que le film, en cours de croissance, est toujours accompagné d'une certaine énergie et d'un courant de faisceau de bombardement ionique. Le second mode est pré-déposé à la surface du film.En savoir plus -

Technologie de dépôt par faisceau d'ions

1. La technologie de dépôt assisté par faisceau d'ions se caractérise par une forte adhérence entre le film et le substrat, ce qui rend la couche de film très résistante. Des expériences ont montré que l'adhérence du dépôt assisté par faisceau d'ions est plusieurs fois supérieure à celle du dépôt thermique en phase vapeur…En savoir plus -

Revêtement ionique sous vide

Le revêtement ionique sous vide (appelé placage ionique) a été proposé en 1963 par la société américaine Somdia, DM Mattox. Les années 1970 ont vu le développement rapide d'une nouvelle technologie de traitement de surface. Il s'agit de l'utilisation d'une source d'évaporation ou d'une cible de pulvérisation cathodique sous vide afin que le film...En savoir plus -

La couche de film dans le verre revêtu peut être retirée

Le verre revêtu se divise en deux catégories : le verre revêtu par évaporation, le verre revêtu par pulvérisation cathodique magnétron et le verre revêtu par dépôt en phase vapeur en ligne. La méthode de préparation du film étant différente, la méthode de retrait du film l'est également. Suggestion 1 : Utiliser de l'acide chlorhydrique et de la poudre de zinc pour le polissage et le polissage.En savoir plus -

Le rôle des revêtements d'outils de coupe - Chapitre 2

Même à des températures de coupe très élevées, le revêtement permet de prolonger la durée de vie de l'outil de coupe, réduisant ainsi considérablement les coûts d'usinage. De plus, le revêtement de l'outil de coupe permet de réduire le besoin en lubrifiants. Non seulement il réduit les coûts de matériaux, mais il contribue également à la protection de l'environnement.En savoir plus