Willkommen bei Guangdong Zhenhua Technology Co., Ltd.

Nachricht

-

Vakuum-Ionenbeschichtung

Die Vakuum-Ionenbeschichtung (auch Ionenplattieren genannt) wurde 1963 von der US-amerikanischen Firma DM Mattox vorgeschlagen. In den 1970er Jahren entwickelte sich diese neue Oberflächenbehandlungstechnologie rasant. Dabei wird eine Verdampfungsquelle oder ein Sputtertarget in einer Vakuumatmosphäre verwendet, um den Film zu bilden.Mehr lesen -

Die Filmschicht in beschichtetem Glas entfernen Weg

Beschichtetes Glas wird in dampfbeschichtetes, magnetronsputterndes und inline-dampfbeschichtetes Glas unterteilt. Da sich die Filmherstellungsmethode unterscheidet, unterscheidet sich auch die Methode zur Filmentfernung. Vorschlag 1: Verwendung von Salzsäure und Zinkpulver zum Polieren und Schleifen...Mehr lesen -

Die Rolle von Schneidwerkzeugbeschichtungen – Kapitel 2

Selbst bei sehr hohen Schnitttemperaturen kann die Lebensdauer des Schneidwerkzeugs durch eine Beschichtung verlängert und so die Bearbeitungskosten deutlich gesenkt werden. Darüber hinaus kann durch die Beschichtung des Schneidwerkzeugs der Bedarf an Schmierflüssigkeiten reduziert werden. Dies senkt nicht nur die Materialkosten, sondern trägt auch zum Umweltschutz bei.Mehr lesen -

Die Rolle von Schneidwerkzeugbeschichtungen – Kapitel 1

Beschichtungen für Schneidwerkzeuge verbessern die Reibungs- und Verschleißeigenschaften von Schneidwerkzeugen und sind daher für die spanende Bearbeitung unverzichtbar. Anbieter von Oberflächentechnologien entwickeln seit vielen Jahren maßgeschneiderte Beschichtungslösungen, um die Verschleißfestigkeit von Schneidwerkzeugen zu verbessern, die Bearbeitungseffizienz zu steigern und die Produktivität zu steigern.Mehr lesen -

Einführung verschiedener Vakuumpumpen im Vakuumsystem

Die Leistung verschiedener Vakuumpumpen unterscheidet sich neben der Fähigkeit, Vakuum in die Kammer zu pumpen, auch in anderen Bereichen. Daher ist es bei der Auswahl sehr wichtig, die von der Pumpe im Vakuumsystem übernommene Aufgabe zu klären. Ihre Rolle in verschiedenen Arbeitsbereichen wird hier zusammengefasst.Mehr lesen -

Sputter-Vakuumbeschichtungsanlage für Keramikbodenfliesen

Die Sputter-Vakuumbeschichtungsanlage nutzt modernste Technologie zum Auftragen dünner Filmbeschichtungen auf Keramikfliesen. Bei diesem Verfahren werden mithilfe einer Vakuumkammer metallische oder zusammengesetzte Beschichtungen auf die Fliesenoberfläche aufgebracht, was zu einem langlebigen und ästhetisch ansprechenden Finish führt.Mehr lesen -

Vakuumbeschichtungsmaschine zur Metallisierung von Autoteilen

Einer der Hauptfaktoren für diesen Trend ist das wachsende Bewusstsein für die Bedeutung hochwertiger Beschichtungen von Autoteilen. Diese Beschichtungen verbessern nicht nur die Ästhetik der Teile, sondern bieten auch Schutz vor Korrosion und Verschleiß und verlängern so letztlich die Lebensdauer des Autoteils.Mehr lesen -

Vergoldungsmaschine für Glaskeramikfliesen

Die Vergoldungsanlage für Glaskeramikfliesen nutzt fortschrittliche Techniken, um eine dünne Goldschicht auf die Fliesenoberfläche aufzutragen und so ein atemberaubendes und luxuriöses Aussehen zu erzielen. Dieses Verfahren verbessert nicht nur die Ästhetik der Fliesen, sondern bietet auch zusätzlichen Schutz vor ...Mehr lesen -

Grundsätze der Substrat- und Filmauswahl

Während des Filmvorbereitungsprozesses kann das Substrat entsprechend der folgenden Kraftoberfläche ausgewählt werden: 1. Wählen Sie je nach Anwendungszweck Goldshow oder Legierung, Glas, Keramik und Kunststoff als Substrat aus. 2. Die Struktur des Substratmaterials entspricht der Fi...Mehr lesen -

Die Oberflächenform und der Wärmeausdehnungskoeffizient des Substrats auf dem Film

Das Wachstum des Films hat einen sehr wichtigen Einfluss. Eine große Oberflächenrauheit des Substrats und zunehmende Kombination mit Oberflächendefekten beeinträchtigen die Haftung und Wachstumsrate des Films. Daher wird das Substrat vor Beginn der Vakuumbeschichtung vorbehandelt.Mehr lesen -

Eigenschaften, Anforderungen und Materialauswahl von Verdampfungsquellen mit Widerstandsheizung

Widerstandsheizverdampfer sind einfach aufgebaut, leicht zu bedienen und herzustellen und gehören zu den am häufigsten verwendeten Verdampferarten. Sie werden üblicherweise als Wärmeerzeuger oder Verdampferschiffchen bezeichnet. Die Anforderungen an das verwendete Widerstandsmaterial sind: hohe Temperatur, hoher Widerstand, …Mehr lesen -

Verdampfungsquellendesign und Verwendung des Problems

Bei der Vakuumverdampfung und Vakuumionenbehandlung wird das Membranmaterial auf eine Temperatur von 1000 bis 2000 °C erhitzt, wodurch die Yanfa-Verdampfung des Geräts, die sogenannte Verdampfungsquelle, ausgelöst wird. Es gibt verschiedene Arten von Verdampfungsquellen. Die Membranmaterialien der Knoblauchhaarverdampfungsquelle unterscheiden sich in ihrer Qualität.Mehr lesen -

PVD-Vakuumbeschichtungsmaschine für Kunststofflöffel

PVD (Physical Vapor Deposition) ist ein Verfahren, bei dem in einer Vakuumkammer dünne Materialschichten auf ein Substrat aufgebracht werden. Diese Technologie wird in der Fertigung bereits häufig eingesetzt, um die Leistung und das Aussehen verschiedener Produkte zu verbessern. Nun wird sie auch in der Produktion eingesetzt.Mehr lesen -

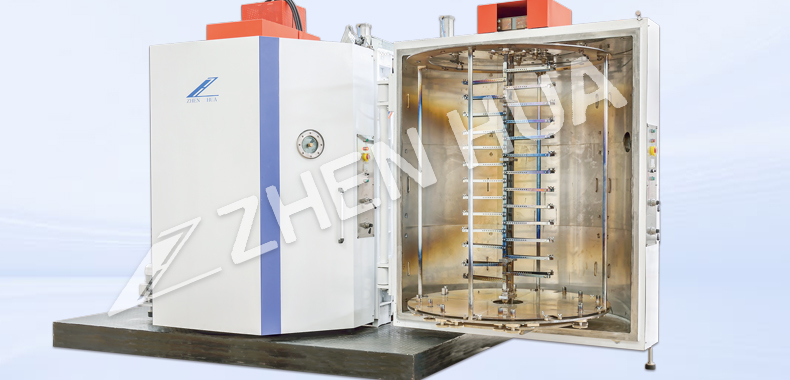

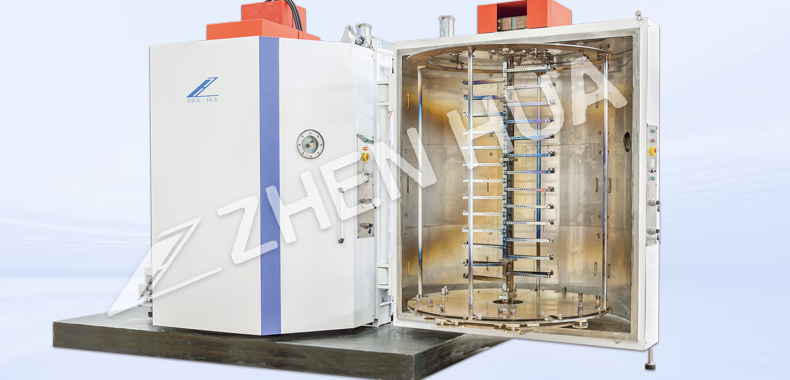

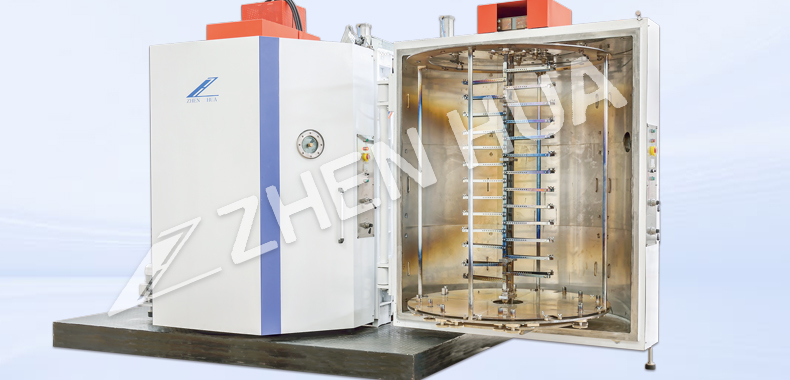

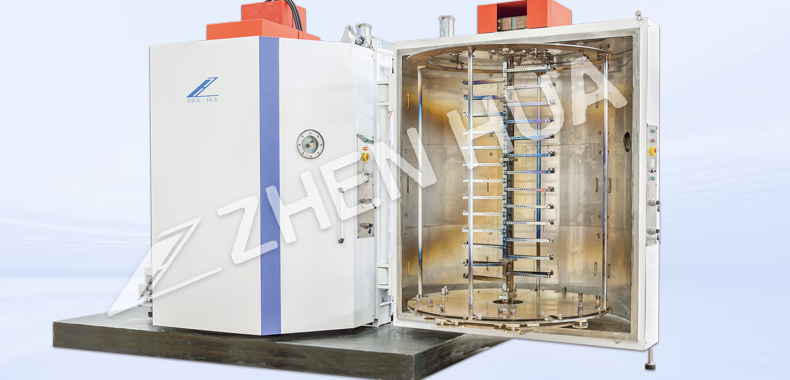

Multifunktionale Vakuumbeschichtungsanlage

Die multifunktionale Vakuumbeschichtungsanlage nutzt modernste Technologie, um dünne Beschichtungen auf verschiedene Materialien wie Metalle, Glas und Kunststoffe aufzutragen. Dieser Prozess verbessert nicht nur die Ästhetik der Produkte, sondern auch deren Haltbarkeit und Leistung. Dadurch können Hersteller...Mehr lesen -

PVD-Vakuumbeschichtungsanlage für Sanitärkeramik

PVD-Vakuumbeschichtungsanlagen für Sanitärkeramiken revolutionieren die Produktion von Sanitärprodukten. Diese fortschrittliche Technologie nutzt das Verfahren der physikalischen Gasphasenabscheidung (PVD), um eine dauerhafte und langlebige Beschichtung auf Sanitärprodukten zu erzeugen. Das Ergebnis ist ein hochwertiges Finish, das...Mehr lesen