Bienvenue chez Guangdong Zhenhua Technology Co., Ltd.

Nouvelles

-

Revêtement ionique sous vide

Le revêtement ionique sous vide (appelé placage ionique) a été proposé en 1963 par la société américaine Somdia, DM Mattox. Les années 1970 ont vu le développement rapide d'une nouvelle technologie de traitement de surface. Il s'agit de l'utilisation d'une source d'évaporation ou d'une cible de pulvérisation cathodique sous vide afin que le film...En savoir plus -

La couche de film dans le verre revêtu peut être retirée

Le verre revêtu se divise en deux catégories : le verre revêtu par évaporation, le verre revêtu par pulvérisation cathodique magnétron et le verre revêtu par dépôt en phase vapeur en ligne. La méthode de préparation du film étant différente, la méthode de retrait du film l'est également. Suggestion 1 : Utiliser de l'acide chlorhydrique et de la poudre de zinc pour le polissage et le polissage.En savoir plus -

Le rôle des revêtements d'outils de coupe - Chapitre 2

Même à des températures de coupe très élevées, le revêtement permet de prolonger la durée de vie de l'outil de coupe, réduisant ainsi considérablement les coûts d'usinage. De plus, le revêtement de l'outil de coupe permet de réduire le besoin en lubrifiants. Non seulement il réduit les coûts de matériaux, mais il contribue également à la protection de l'environnement.En savoir plus -

Le rôle des revêtements d'outils de coupe - Chapitre 1

Les revêtements pour outils coupants améliorent les propriétés de frottement et d'usure des outils coupants, ce qui les rend essentiels aux opérations de coupe. Depuis de nombreuses années, les fournisseurs de technologies de traitement de surface développent des solutions de revêtement sur mesure pour améliorer la résistance à l'usure des outils coupants, l'efficacité d'usinage et…En savoir plus -

Introduction de différentes pompes à vide dans un système à vide

Les performances des différentes pompes à vide diffèrent, outre leur capacité à pomper le vide dans la chambre. Il est donc essentiel de bien comprendre le rôle de la pompe dans le système de vide lors du choix, et de résumer son rôle dans différents domaines d'application.En savoir plus -

Machine de revêtement sous vide par pulvérisation cathodique pour carreaux de sol en céramique

La machine de revêtement sous vide par pulvérisation cathodique utilise une technologie avancée pour appliquer des couches minces sur les carreaux de sol en céramique. Ce procédé utilise une chambre à vide pour déposer des revêtements métalliques ou composites sur la surface des carreaux, produisant ainsi une finition durable et esthétique.En savoir plus -

Machine de revêtement sous vide pour métallisation de pièces automobiles

L'un des principaux facteurs à l'origine de cette tendance est la prise de conscience croissante de l'importance d'utiliser des revêtements de haute qualité sur les pièces automobiles. Ces revêtements améliorent non seulement l'esthétique des pièces, mais offrent également une protection contre la corrosion et l'usure, prolongeant ainsi leur durée de vie.En savoir plus -

Machine de placage à l'or pour carreaux de verre et de céramique

La machine de dorure pour carreaux de vitrocéramique utilise des techniques avancées pour appliquer une fine couche de dorure sur la surface des carreaux, créant ainsi un aspect magnifique et luxueux. Ce procédé améliore non seulement l'esthétique des carreaux, mais offre également une protection supplémentaire contre…En savoir plus -

Principes de sélection des substrats et des films

Pendant le processus de préparation du film, le substrat peut être sélectionné en fonction de la surface de force suivante : 1. Selon les différents objectifs d'application, sélectionnez Gold Show ou Alloy, Glass, Ceramics et Plastic comme substrat ; 2. La structure du matériau du substrat correspond au fi...En savoir plus -

La forme de la surface et le coefficient de dilatation thermique du substrat sur le film

La croissance du film a un impact majeur. Si la rugosité du substrat est importante et qu'elle s'accompagne de défauts de surface, cela affectera la fixation et la vitesse de croissance du film. Par conséquent, avant le dépôt sous vide, le substrat sera prétraité.En savoir plus -

Caractéristiques, exigences et choix des matériaux de la source d'évaporation par chauffage par résistance

La structure de la source d'évaporation à résistance est simple, facile à utiliser et à fabriquer. C'est le type de source d'évaporation le plus répandu. On l'appelle généralement générateur de chaleur ou aérotherme. Les exigences du matériau de résistance utilisé pour le chauffage sont : haute température, résistivité, etc.En savoir plus -

Conception et utilisation de la source d'évaporation

Lors du processus d'évaporation sous vide et d'ionisation sous vide, le matériau de la membrane est soumis à une température élevée de 1 000 à 2 000 °C, ce qui permet sa vaporisation Yanfa, appelée source d'évaporation. Il existe plusieurs types de sources d'évaporation, notamment la vaporisation des matériaux membranaires à partir de la source d'ail.En savoir plus -

Machine de revêtement sous vide PVD pour cuillères en plastique

Le dépôt physique en phase vapeur (PVD) est un procédé de revêtement sous vide qui utilise une chambre à vide pour déposer de fines couches de matériau sur un substrat. Cette technologie est largement utilisée en industrie manufacturière pour améliorer les performances et l'apparence de divers produits, et est désormais également appliquée à la production.En savoir plus -

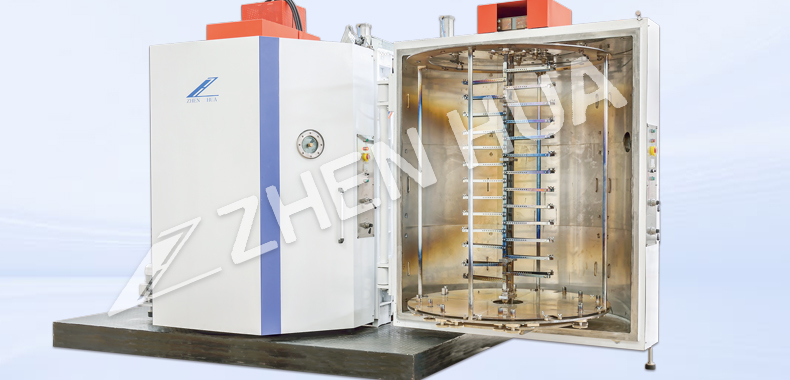

Équipement de revêtement sous vide multifonctionnel

L'équipement de revêtement sous vide multifonctionnel utilise une technologie de pointe pour appliquer des couches minces sur divers matériaux, notamment les métaux, le verre et les plastiques. Ce procédé améliore non seulement l'esthétique des produits, mais aussi leur durabilité et leurs performances. Ainsi, les fabricants…En savoir plus -

Équipement de revêtement sous vide PVD pour sanitaires

L'équipement de revêtement sous vide PVD pour sanitaires révolutionne la production de produits sanitaires. Cette technologie avancée utilise un procédé appelé dépôt physique en phase vapeur (PVD) pour créer un revêtement durable et résistant. Il en résulte une finition de haute qualité…En savoir plus